La termografía infrarroja ha sido utilizada desde los años sesenta para inspeccionar equipos eléctricos. Aun con todas las limitaciones que podrían presentarse como por ejemplo: problemas de baja emisividad, grandes gradientes térmicos, resolución (sólo por nombrar algunos); la termografía es una de las principales herramientas para realizar inspecciones eléctricas y en la actualidad rutinariamente es utilizada para inspeccionar sistemas eléctricos de manera exitosa. Variables ambientales y limitaciones de las cámaras pueden presentar retos al momento de realizar inspecciones especialmente en equipos al exterior, por lo cual examinaremos algunos de estas dificultades en el presente consejo infrarrojo.

Gracias a que cada vez más compañías y profesionales prestan atención a los estándares de seguridad eléctrica, como por ejemplo el NFPA-70E, más usuarios de la termografía en la actualidad utilizan cascos de seguridad con caretas de protección de arcos eléctricos al realizar inspecciones con termografía. Al inicio lo anterior presentaba ciertos problemas, pues hasta hace algunos años muchas de las cámaras termográficas solamente contaban con un visor dióptrico para observar las imágenes térmicas. Cualquier persona que haya tratado de realizar inspecciones a través de estos visores con la careta de protección sabe que no resulta muy funcional o simplemente podría no funcionar. Cambios en el diseño de las cámaras termográficas en años recientes ha ayudado a que muchos modelos cuenten con una pantalla LCD.

Mientras que contar con una pantalla LCD resulta muy bueno para resolver el problema de observar las imágenes al utilizar la careta de protección, esto creó nuevos problemas para las personas que trabajan con las pantallas LCD en exteriores en condiciones de luz de Sol directa o brillo aun en días nublados. Afortunadamente para los usuarios de la termografía, algunos modelos de cámaras termográficas actualmente poseen tanto una pantalla LCD como un visor de imágenes lo cual funciona mejor en ambas condiciones. Adicionalmente las pantallas de LCD están mejorando continuamente por lo que pueden proveer una mejor visualización de las imágenes aun en condiciones de mucho brillo. Muchas veces las personas que únicamente cuentan con la opción de una pantalla LCD en sus cámaras termográficas, tienen a su disposición accesorios del fabricante que pueden instalarse para proveer sombra a la pantalla y así reducir el brillo.

El Sol plantea otro problema al realizar inspecciones en el exterior y es que calienta todo sobre lo que alumbra, como podría ser el caso de los equipos en una subestación eléctrica. Colores oscuros pueden calentarse más pues absorben mayor cantidad del gran espectro de radiación producida por el Sol, por lo que en el mejor de los casos resulta muy difícil realizar inspecciones infrarrojas durante el día en equipos al exterior. Si a lo anterior le agregamos la poca visibilidad de las pantallas LCD debido al brillo en el exterior, se cuenta con muy buenos argumentos para calendarizar las inspecciones eléctricas al exterior cuando se tengan condiciones de luz solar más bajas, como podría ser muy temprano en la mañana o al final de la tarde. La desventaja podría ser la posibilidad de encontrar condiciones bajas de carga en dichos momentos del día, lo cual debería ser tomado en consideración y de ser el caso, un día nublado podría ser el mejor escenario. Pero como todos sabemos lo anterior es dependiente del clima y la disponibilidad de tiempo para realizar la inspección, lo cual no siempre trabaja a nuestro favor.

Otro obstáculo para alcanzar la excelencia en las inspecciones infrarrojas eléctricas en el exterior es la distancia al objetivo. Si se es un proveedor de servicio y el acceso a la subestación del cliente es limitado, puede que se tenga que tomar imágenes de la subestación desde afuera de la cerca protectora a distancias significativamente lejanas. Pero aun si el termógrafo tiene acceso a tomar imágenes térmicas a la subestación desde adentro de la cerca, el equipo infrarrojo tendría que tener ciertas especificaciones mínimas para cumplir con dicho tipo de aplicación. La capacidad de resolución de la cámara termográfica es muy importante cuando la distancia es un factor a tomar en cuenta.

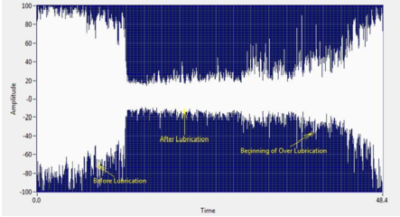

En cuanto a la cámara termográfica, existen dos tipos de resolución que los usuarios de la termográfica deberían comprender. La resolución espacial, también conocida como IFOV, que se podría definir como la anomalía térmica más pequeña que la cámara podría detectar desde cierta distancia. La resolución de medición, también conocida como IFOVm, es el objetivo más pequeño del cual se puede medir temperatura con una cámara termográfica a cierta distancia. En la parte de abajo se muestra dos imágenes a manera de ejemplo. En un arreglo de detector de 320×240, la resolución de medición típicamente podría ser 1/3 de la resolución espacial, es decir se tendría que estar tres veces más cerca del objetivo para poder medir la temperatura. Como se puede observar en las imágenes de la parte de abajo, dependiendo la distancia al objetivo la exactitud de la medición de temperatura podría cambiar.

El valor de 1/3 es una buena sugerencia general, en los cursos de Nivel II no sólo enseñamos como calcular lo que su cámara termográfica puede detectar, también realizamos prácticas donde se descubre tanto la resolución espacial y de medición para su cámara termográfica, y en algunas ocasiones se podría observar que el desempeño de la cámara en la práctica podría ser un poco diferente al de las especificaciones.

El valor de la emisividad también puede ser un problema al realizar inspecciones en el exterior, pues muchos de los componentes usualmente podrían ser metal sin forro o desnudo, lo que hace muy difícil o casi imposible el realizar mediciones de temperatura exactas y repetibles. Adicionalmente, puede ser muy difícil calcular temperaturas reflejadas o de segundo plano, lo que podría dar como resultado que sea muy complejo detectar pequeños cambios de temperatura (Delta-T) y medir temperaturas exactas de puntos calientes. Debido a lo anterior podría ser mucho más fácil realizar análisis cualitativos y mostrar el contraste entre una anomalía térmica y un componente similar funcionando en igualdad de condiciones que el tratar de medir la temperatura real debido a todas las limitaciones antes mencionadas.

Por supuesto que aun cuando están presentes todos estos desafíos, grandes resultados pueden ser obtenidos al realizar inspecciones con termografía infrarroja. Existen muchas razones importantes por las cuales se desea inspeccionar equipos eléctricos en exteriores, pues muchos de estos equipos podrían ser críticos para la continua operación de una empresa o industria, por lo que únicamente debemos mantener estos desafíos en mente al momento de realizar las inspecciones con termografía.