Muchos límites de alarma estática se basan en el análisis estadístico de una agrupación común de máquinas en condiciones de funcionamiento similares. Siempre y cuando la máquina funcione en condiciones similares (carga, velocidad, temperatura, ambiente ambiental) para un intervalo de muestreo y drenaje similar, los límites pueden tener mérito.

Cuando cualquier variable es diferente, el límite pierde rápidamente relevancia. La variable más común es el intervalo de muestreo, ya que la mayoría de los límites se establecen para un intervalo de fin de servicio (drenaje programado) o como un límite de condena. Las muestras tomadas al principio de la vida esperada del lubricante suelen tener resultados significativamente más bajos que estos límites, por lo que el límite de alarma se percibe como demasiado alto.

Cuando se establece una alarma demasiado alta, el riesgo es que el lubricante o la máquina puedan entrar en modo de fallo sin activar una alarma.

Por el contrario, si se ha establecido un límite de alarma demasiado bajo para las condiciones de funcionamiento o el intervalo de drenaje, el resultado es una alarma siempre presente en el lubricante y/o la máquina. Esto normalmente da lugar a un efecto de “lobo de grito” donde las alarmas terminan siendo ignoradas, incluso si representan un modo de error real.

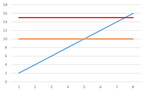

Otro problema, que normalmente se ve al desear drenajes de aceite a base de condición, o simplemente extender los intervalos de drenaje, se conoce como el factor de eventualidad. Dado un intervalo de servicio lo suficientemente largo en el lubricante, la alarma debe ser finalmente excedida, sin embargo, para muchos parámetros, esto no significa necesariamente un problema. (véase la figura 1).

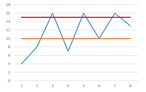

Por último, la dependencia excesiva de las alarmas tiende a cambiar el enfoque de detectar una tendencia subyacente que puede servir para predecir realmente un fallo antes de que ocurra, a si el lubricante o la máquina simplemente está en alarma. (véase la figura 2).