Un tema controversial dentro de los ajustes que tienen los equipos de Ultrasonido Acústico es el ajuste de frecuencia del instrumento. ¿De que me sirve? ¿En donde debo ajustarlo? ¿Qué hace realmente? Todas estas preguntas se resuelven con una afirmación, el ajuste de frecuencia es para mejorar la calidad de señal. Simple y llanamente, me servirá para mejorar la calidad y aumentar la amplitud de la señal que estoy revisando, y que pueda inspeccionar lo que me interesa descartando fácilmente otros sonidos competidores que generalmente están asociados con ruido de la electrónica interna de los equipos heterodinos, por el uso de amplificadores electrónicos.

Originalmente el equipo de Ultrasonido fue diseñado para aplicaciones sencillas como detección de fugas, revisión de hermeticidad de contenedores y recipientes, así como inspección de intercambiadores de calor y condensadores, que permitían escuchar fugas haciendo un simple procedimiento de “pasa/no pasa”. Sin embargo, desde los 70s, se notó un gran potencial en la herramienta para escuchar maquinaria, por ejemplo, la NASA publicó en 1972 un documento llamado “NASA B72-10494 A System for Early Warning of Bearing Failure”, donde describe que un equipo de Ultrasonido Acústico puede escuchar problemas en rodamientos y trabajar con lubricación por grasa con alarmas de amplitud.

Así que el reto para los fabricantes, en este tipo de inspección, está asociado a la calidad de la señal, ya que se necesita escuchar perfectamente para

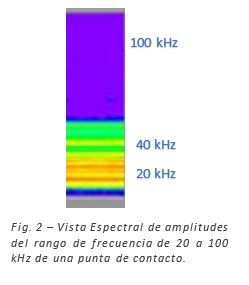

Así que el reto para los fabricantes, en este tipo de inspección, está asociado a la calidad de la señal, ya que se necesita escuchar perfectamente para  poder determinar algún problema a diferencia de solo escuchar ráfagas de sonido para determinar si hay fuga o no. La mejor manera es quitar los amplificadores electrónicos con un circuito analógico demodulador, como se aprecia en la Figura 1, sin embargo, muchos fabricantes tienen desarrollado el circuito heterodino, y utilizan un ajuste de frecuencias para mejorar la calidad de la señal. Esto lo que hace es que modifica la frecuencia de un oscilador interno del circuito, llevando la mayor amplitud a otros rangos, centrándose en la frecuencia del punto a inspeccionar, ya sea ajuste manual con interpretación del inspector o ajuste automático, que utiliza un algoritmo para buscar calidad y amplitud, como se observa en el espectro de la Figura 2.

poder determinar algún problema a diferencia de solo escuchar ráfagas de sonido para determinar si hay fuga o no. La mejor manera es quitar los amplificadores electrónicos con un circuito analógico demodulador, como se aprecia en la Figura 1, sin embargo, muchos fabricantes tienen desarrollado el circuito heterodino, y utilizan un ajuste de frecuencias para mejorar la calidad de la señal. Esto lo que hace es que modifica la frecuencia de un oscilador interno del circuito, llevando la mayor amplitud a otros rangos, centrándose en la frecuencia del punto a inspeccionar, ya sea ajuste manual con interpretación del inspector o ajuste automático, que utiliza un algoritmo para buscar calidad y amplitud, como se observa en el espectro de la Figura 2.

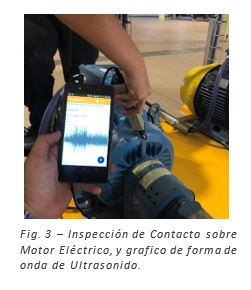

Cuando se hace inspección por contacto sobre estructuras, la frecuencia cambia respecto al medio por el que viaja el sonido, por ejemplo, al tocar el alojamiento de un rodamiento, la frecuencia depende del material (tanto del alojamiento como de la guía de ondas), el espesor, el punto de contacto, el ultrasonido competidor, etc. El sonido puede viajar por cualquier material, con la restricción de la impedancia acústica, normalmente asociada a la densidad y elasticidad del medio. En la Figura 2 podemos apreciar un gráfico de espectro de frecuencias, donde muestra en rojo los sonidos más fuertes y claros de un punto de contacto aleatorio, podemos distinguir que los sonidos más fuertes están entre 20 y 30 kHz., por lo que el ajuste de frecuencia es mandatorio en este rango, de lo contrario no se escuchará adecuadamente el rodamiento. Las recomendaciones de fabricante son en base a materiales tradicionales en los que se realiza el contacto, así como las buenas prácticas de los usuarios, pero cada punto es completamente autónomo, por lo que el inspector deberá escuchar y ajustar la frecuencia siguiendo calidad de sonido y amplitud, tarea difícil si este inspector no tiene experiencia previa de la tecnología.

Hay algunos fabricantes que dan la solución de ajuste automático de frecuencia, o frecuencias recomendadas, las cuales son una guía inicial, pero si vamos a realizar un programa fuerte de monitoreo de condición de rodamientos y/o de lubricación, es importante que en el levantamiento de datos y establecimiento de líneas base se establezca una frecuencia de inspección, ya que la variación de frecuencias puede darnos lecturas erróneas o falsos positivos. Hay equipos que graban las frecuencias que un inspector originalmente estableció para poder salir a realizar las inspecciones con, sin embargo, es una labor extenuante y de mucha precisión.

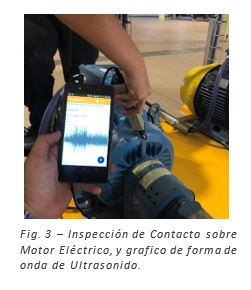

La clave de ultrasonido es la repetibilidad, siempre usar la misma sonda de contacto, mismo punto de inspección, misma frecuencia o el equipo demodulador. Las señales de Ultrasonido Acústico son pequeñas, se atenúan rápido, viajan pocas distancias, por lo que necesitamos cuidar estos parámetros. Es más complicado al tener que estar dictaminando una frecuencia en todos los puntos de inspección, y todavía mucho más si la planta con la que estoy trabajando tiene cientos o incluso miles de puntos de engrase, un equipo demodulador es mucho mejor opción, ya que elimina este ajuste con una gran calidad de señal. La RAE define repetibilidad como “En la metodología científica, cualidad de repetible.” Por lo que esto es parte del método científico y debemos cuidar las muestras y los puntos de inspección. El técnico de Ultrasonido no debe ser solo es un colector de datos, es un inspector, que debe revisar la repetibilidad y establecer parámetros adecuados de sonido, temperatura, olor, etc. Con Ultrasonido se toman muestras de linea base, se analiza forma de onda, se revisan niveles con una comparativa de equipos iguales (ISO 29821-1: 2011), y se establecen parametros de seguimiento. Adicionalmente se puede realizar un analisis de la Transformada Rapida de Fourier (FFT) para revisar posibles frecuencias en el sonido. Ya existen en el mercado herramientas de industria 4.0 que ayudan a sincronizar datos en nube o algoritmos de autodiagnostico que permiten reducir el tiempo de inspeccion, mejorar la efectividad de la toma de datos y controlar el programa de Ultrasonido Acústico.

La clave de ultrasonido es la repetibilidad, siempre usar la misma sonda de contacto, mismo punto de inspección, misma frecuencia o el equipo demodulador. Las señales de Ultrasonido Acústico son pequeñas, se atenúan rápido, viajan pocas distancias, por lo que necesitamos cuidar estos parámetros. Es más complicado al tener que estar dictaminando una frecuencia en todos los puntos de inspección, y todavía mucho más si la planta con la que estoy trabajando tiene cientos o incluso miles de puntos de engrase, un equipo demodulador es mucho mejor opción, ya que elimina este ajuste con una gran calidad de señal. La RAE define repetibilidad como “En la metodología científica, cualidad de repetible.” Por lo que esto es parte del método científico y debemos cuidar las muestras y los puntos de inspección. El técnico de Ultrasonido no debe ser solo es un colector de datos, es un inspector, que debe revisar la repetibilidad y establecer parámetros adecuados de sonido, temperatura, olor, etc. Con Ultrasonido se toman muestras de linea base, se analiza forma de onda, se revisan niveles con una comparativa de equipos iguales (ISO 29821-1: 2011), y se establecen parametros de seguimiento. Adicionalmente se puede realizar un analisis de la Transformada Rapida de Fourier (FFT) para revisar posibles frecuencias en el sonido. Ya existen en el mercado herramientas de industria 4.0 que ayudan a sincronizar datos en nube o algoritmos de autodiagnostico que permiten reducir el tiempo de inspeccion, mejorar la efectividad de la toma de datos y controlar el programa de Ultrasonido Acústico.

Así que el reto para los fabricantes, en este tipo de inspección, está asociado a la calidad de la señal, ya que se necesita escuchar perfectamente para

Así que el reto para los fabricantes, en este tipo de inspección, está asociado a la calidad de la señal, ya que se necesita escuchar perfectamente para  poder determinar algún problema a diferencia de solo escuchar ráfagas de sonido para determinar si hay fuga o no. La mejor manera es quitar los amplificadores electrónicos con un circuito analógico demodulador, como se aprecia en la Figura 1, sin embargo, muchos fabricantes tienen desarrollado el circuito heterodino, y utilizan un ajuste de frecuencias para mejorar la calidad de la señal. Esto lo que hace es que modifica la frecuencia de un oscilador interno del circuito, llevando la mayor amplitud a otros rangos, centrándose en la frecuencia del punto a inspeccionar, ya sea ajuste manual con interpretación del inspector o ajuste automático, que utiliza un algoritmo para buscar calidad y amplitud, como se observa en el espectro de la Figura 2.

poder determinar algún problema a diferencia de solo escuchar ráfagas de sonido para determinar si hay fuga o no. La mejor manera es quitar los amplificadores electrónicos con un circuito analógico demodulador, como se aprecia en la Figura 1, sin embargo, muchos fabricantes tienen desarrollado el circuito heterodino, y utilizan un ajuste de frecuencias para mejorar la calidad de la señal. Esto lo que hace es que modifica la frecuencia de un oscilador interno del circuito, llevando la mayor amplitud a otros rangos, centrándose en la frecuencia del punto a inspeccionar, ya sea ajuste manual con interpretación del inspector o ajuste automático, que utiliza un algoritmo para buscar calidad y amplitud, como se observa en el espectro de la Figura 2. La clave de ultrasonido es la repetibilidad, siempre usar la misma sonda de contacto, mismo punto de inspección, misma frecuencia o el equipo demodulador. Las señales de Ultrasonido Acústico son pequeñas, se atenúan rápido, viajan pocas distancias, por lo que necesitamos cuidar estos parámetros. Es más complicado al tener que estar dictaminando una frecuencia en todos los puntos de inspección, y todavía mucho más si la planta con la que estoy trabajando tiene cientos o incluso miles de puntos de engrase, un equipo demodulador es mucho mejor opción, ya que elimina este ajuste con una gran calidad de señal. La RAE define repetibilidad como “En la metodología científica, cualidad de repetible.” Por lo que esto es parte del método científico y debemos cuidar las muestras y los puntos de inspección. El técnico de Ultrasonido no debe ser solo es un colector de datos, es un inspector, que debe revisar la repetibilidad y establecer parámetros adecuados de sonido, temperatura, olor, etc. Con Ultrasonido se toman muestras de linea base, se analiza forma de onda, se revisan niveles con una comparativa de equipos iguales (ISO 29821-1: 2011), y se establecen parametros de seguimiento. Adicionalmente se puede realizar un analisis de la Transformada Rapida de Fourier (FFT) para revisar posibles frecuencias en el sonido. Ya existen en el mercado herramientas de industria 4.0 que ayudan a sincronizar datos en nube o algoritmos de autodiagnostico que permiten reducir el tiempo de inspeccion, mejorar la efectividad de la toma de datos y controlar el programa de Ultrasonido Acústico.

La clave de ultrasonido es la repetibilidad, siempre usar la misma sonda de contacto, mismo punto de inspección, misma frecuencia o el equipo demodulador. Las señales de Ultrasonido Acústico son pequeñas, se atenúan rápido, viajan pocas distancias, por lo que necesitamos cuidar estos parámetros. Es más complicado al tener que estar dictaminando una frecuencia en todos los puntos de inspección, y todavía mucho más si la planta con la que estoy trabajando tiene cientos o incluso miles de puntos de engrase, un equipo demodulador es mucho mejor opción, ya que elimina este ajuste con una gran calidad de señal. La RAE define repetibilidad como “En la metodología científica, cualidad de repetible.” Por lo que esto es parte del método científico y debemos cuidar las muestras y los puntos de inspección. El técnico de Ultrasonido no debe ser solo es un colector de datos, es un inspector, que debe revisar la repetibilidad y establecer parámetros adecuados de sonido, temperatura, olor, etc. Con Ultrasonido se toman muestras de linea base, se analiza forma de onda, se revisan niveles con una comparativa de equipos iguales (ISO 29821-1: 2011), y se establecen parametros de seguimiento. Adicionalmente se puede realizar un analisis de la Transformada Rapida de Fourier (FFT) para revisar posibles frecuencias en el sonido. Ya existen en el mercado herramientas de industria 4.0 que ayudan a sincronizar datos en nube o algoritmos de autodiagnostico que permiten reducir el tiempo de inspeccion, mejorar la efectividad de la toma de datos y controlar el programa de Ultrasonido Acústico.