¿Cómo comenzó su carrera en la industria?

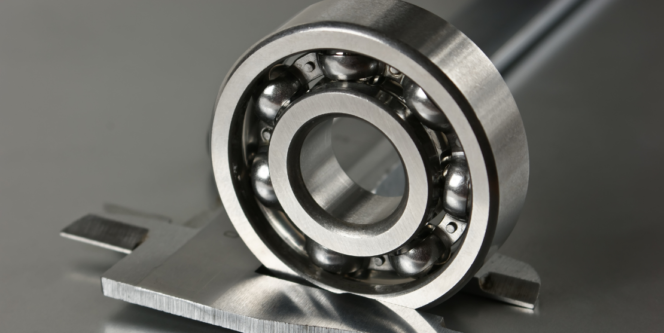

Durante mis estudios para obtener el título de ingeniero mecánico, comencé a interesarme considerablemente por los equipos rotativos y todo lo referente a estos y fue ahí cuando decidí abordar el mantenimiento predictivo de equipos rotativos.

Mi primera experiencia fue en la industria petroquímica, donde estuve participando en la creación del departamento de confiabilidad desarrollando sus distintas herramientas para luego pasar a ser ingeniero de equipos rotativos. Desde entonces he estado inmerso en el mundo de la confiabilidad y mantenimiento de estos equipos.

¿Cuáles son algunas de las necesidades de la industria según su criterio?

Pienso que la principal necesidad de la industria es lograr tener un personal comprometido con el desarrollo sostenido de las buenas practicas y con ello me refiero a las buenas prácticas en todas las áreas y sectores de la industria. Si nos enfocamos solo al área de mantenimiento y confiabilidad, es cierto que, a pesar de tener tantos recursos disponibles, hoy en día muchas compañías pretenden desarrollar estas técnicas dejando en segundo plano la capacitación del personal o incluso el no adquirirlas por su “alto costo” sin pensar en su “alto beneficio”.

Otro punto importante es la carencia de datos confiables. Todos conocemos y sabemos como calcular el tiempo promedio entre falla, por ejemplo, pero de saber calcularlo a tener datos reales/confiables para realizarlo es muy diferente, existe una gran brecha.

¿Qué equipos utilizas normalmente y por qué?

He utilizado muchos equipos a lo largo de mi carrera profesional, pero personalmente el Emerson CSI 2140 es uno de mis favoritos. Alto rendimiento, una excelente interfaz y una alta resolución y herramientas para desarrollar diagnósticos y tareas en campo si estas son requeridas. En mi opinión, por mucho, el mejor equipo para la recolección de datos de vibración.

¿Cuál de las tecnologías existentes considera más prometedora?

Aunque es difícil decidir cuál es la más prometedora entre tantas técnicas, de elegir una, diría que el ultrasonido.

Actualmente en el mercado existen equipos de ultrasonido con el cual puedes tener un solo equipo cumpliendo la función de tres o cuatro. Con esta técnica puedes analizar las condiciones de un rodamiento hasta evaluar el funcionamiento de una trampa de vapor o de un sistema eléctrico sin exponerte a los riesgos que estos conllevan. Aunque como todas las técnicas predictivas, tiene sus limitaciones, el ultrasonido se está posicionando cada día más como una herramienta que no puede faltar en el programa de monitoreo de la condición.

¿Cuál es la tendencia en la industria en su área de experiencia?

Hablo del monitoreo de la condición de los equipos críticos y de difícil acceso, en estos momentos los sensores inalámbricos de vibración se están posicionando cada vez más como los instrumentos a elegir para nuestras grandes maquinas, donde podemos no solo tener un monitoreo continuo con un valor global sino también espectros para análisis en tiempo real.

¿Cuál es su meta en el monitoreo de condición?

Me gustaría a corto plazo ayudar a la formación de los profesionales y las empresas que estén interesadas en involucrarse con todo lo que se refiere a las mejores prácticas de mantenimiento y confiabilidad, específicamente en las técnicas predictivas. También desarrollar nuevas técnicas o tecnologías enfocadas al incremento de la confiabilidad y disponibilidad de los equipos.