Hoy en día existe una nueva generación de equipos CMS que permite superar las barreras que tradicionalmente han impedido un servicio de Monitoreo de la Condición apropiado en maquinaria rotatoria crítica. Su uso en combinación con los sistemas de protección (MPS), que dichas máquinas suelen llevar preinstalados, es una inversión proporcionalmente muy pequeña pero que permite obtener numerosas ventajas que favorecen la confiabilidad de dichos activos.

Los sistemas de protección de maquinaria (Machinery Protection Systems – MPS) son habituales en equipos rotatorios críticos.

Estas máquinas críticas se caracterizan por requerir grandes inversiones iniciales de capital y por un alto impacto en la producción en caso de paradas imprevistas. Las intervenciones de mantenimiento implican costos elevados y algunos de sus componentes pueden ser difíciles de reponer o gestionar. Son máquinas de alta potencia, normalmente con ejes apoyados sobre cojinetes lisos. Este tipo de máquinas son comunes en la industria química, petroquímica y de generación eléctrica, así como también en otras industrias: plantas papeleras, plantas de tratamiento de aguas, cementeras, acerías, plantas manufactureras, sector minero, etc. Se trata de turbinas de gas y de vapor, compresores, motores eléctricos, soplantes, ventiladores, cajas de engranajes, etc.

Estos activos críticos se suministran habitualmente con un sistema de protección integrado, que incluye tanto el hardware de adquisición como sus sensores asociados, formando parte de la instrumentación desde su puesta en servicio.

La instrumentación suele incluir sondas de desplazamiento para el monitoreo de vibración relativa de eje y desplazamiento axial, así como sensores sísmicos montados en carcasa (vibración absoluta) y un keyphasor para la medida de la velocidad de giro y referencia de fase. Estos equipos están ya instrumentalizados con sensores de vibraciones instalados de forma permanente.

Dicho tipo de sensores son también adecuados para los sistemas de Monitorizado de la Condición (Condition Monitoring Systems, CMS). De hecho, muchos sistemas de protección incluyen o pueden actualizarse para incorporar capacidades de monitoreo de condición.

Muchos usuarios, sin embargo, no aprovechan las capacidades que ofrece esta valiosa instrumentación instalada en sus máquinas. Hay varias razones para ello:

- Costes de actualización. El coste de actualizar un MPS para incorporar capacidades de Monitoreo de la Condición (incluyendo firmware, servidor, bases de datos, software) es elevado.

- Dificultades relacionadas con IT. La actualización de los sistemas de protección para incorporar capacidades de Monitoreo de la Condición implica en muchos casos la instalación de infraestructura de red y cambios en la arquitectura del sistema, los cuales requieren la intervención del departamento de IT (interconexión de redes, superación de problemas de seguridad, instalación de servidores y bases de datos, establecimiento de planes de mantenimiento, etc.).

- Personal especializado. El análisis y diagnóstico de este tipo de máquinas requiere personal altamente especializado.

- Baja tasa de falla. Estos equipos críticos tienen normalmente una baja tasa de falla, que junto al propio sistema de protección, no contribuye a la implementación de sistemas de Monitoreo de la Condición, al crear la falsa impresión de no ser necesarios.

Como resultado de todo esto, paradójicamente, muchos equipos críticos no son incluidos en los programas de mantenimiento predictivo de la planta, por lo que no son correctamente analizados y diagnosticados.

Esto implica prescindir de los beneficios de los sistemas de Monitoreo de la Condición precisamente en aquellos equipos que son más críticos. Estos beneficios incluyen:

- Reducción de tiempos de parada. Los sistemas de protección pueden prevenir averías catastróficas, pero no evitan fallas imprevistas con la consecuente pérdida de producción.

- Menores costes de mantenimiento. Los sistemas de Monitoreo de la Condición proporcionan información sobre el estado de salud de las máquinas y detectan fallas en estado incipiente. Esto permite realizar intervenciones menores y planificadas, reduciendo los costos de mantenimiento.

- Incremento de fiabilidad y vida útil. Una intervención temprana de mantenimiento, cuando la falla es incipiente, evita averías catastróficas, incrementando la vida útil de la maquinaria.

- Aumento de seguridad. La detección temprana de fallas aumenta la seguridad en la operación y disminuye los riesgos asociados a fallas y averías.

Actualmente, existe una nueva generación de sistemas de Monitoreo de la Condición (CMS) que están apareciendo en el mercado, y pueden ayudar a superar las dificultades expuestas anteriormente.

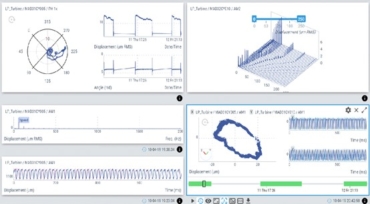

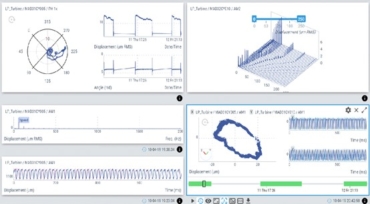

En primer lugar son equipos de bajo coste, a pesar de incluir todas las herramientas necesarias para el análisis de máquinas críticas: espectros y formas temporales, cascadas de espectros, órbitas, gráficas de Bode y Nyquist, línea central de eje, etc.

Sus dimensiones son reducidas y son además fáciles de instalar y mantener al no requerir un servidor externo para el almacenamiento y visualización de datos. Éstos se almacenan en el propio hardware, el cual incluye un interfaz web, tanto para la configuración como para la visualización y diagnóstico de los equipos.

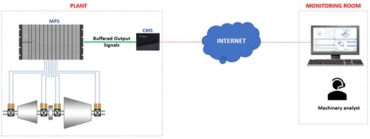

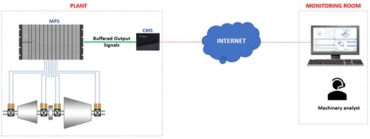

Suelen ir conectados a las salidas buffereadas de los sistemas MPS, con lo que los usuarios aprovechan los sensores instalados para incorporar a sus activos más críticos un sistema de Monitoreo de la Condición de alto valor añadido a un precio muy razonable.

Fig 1. Moderna Interfaz gráfica de un CMS, totalmente customizable en pequeñas ventanas o widgets. En este ejemplo se muestra: diagrama de fase, cascada de espectros, tendencia y órbita.

Como parte de las características de esta nueva generación de sistemas CMS cabe destacar su arquitectura abierta y protocolos de comunicación. Estos nuevos CMS están optimizados para trabajar sobre redes LTE para el acceso remoto a su interfaz, con el uso de un simple navegador web y desde cualquier tipo de dispositivo o sistema operativo. Además incluyen una API de comunicaciones, un servidor FTP para la exportación de datos, comunicación de variables estáticas de forma bidireccional con los sistemas de control mediante el protocolo Modbus-TCP y OPC-UA, y un cliente VPN para la seguridad de las conexiones remotas. Todo esto facilita el acceso remoto a los datos por parte de un analista experto, el cual podría estar ubicado en cualquier lugar del mundo, eliminando con ello la necesidad de disponer de personal especializado por parte de la planta.

Fig 2. Esquema de turbomáquina monitorizada por MPS existente, al que se acopla un moderno CMS, conectado a su vez a Internet para diagnóstico y análisis remoto por experto.

Finalmente la simplicidad de arquitectura de estos CMS permite evitar dificultades típicas con los departamentos de IT, barreras a menudo difíciles de superar en algunas organizaciones. Estos CMS son completamente autónomos, y no requieren de servidores externos u otra infraestructura de IT. Los usuarios pueden acceder al sistema, y a todos los datos almacenados, con un simple navegador web. En caso de que la planta decida subcontratar analistas externos para el diagnóstico de la maquinaria, tan sólo se requiere proporcionar una conexión a Internet (utilizando la red de planta o una conexión LTE). De esa forma cualquier analista podrá acceder a los datos, en tiempo real o históricos, a través de una conexión segura VPN. En aquellos casos en los que conectar estos CMS a Internet no es una opción, estos sistemas proporcionan herramientas para extraer los datos de forma automática e incremental, los cuales podrán ser enviados a un servidor externo para ser analizados por un experto, utilizando un CMS virtual con idénticas herramientas de análisis y diagnóstico.

En resumen: Hoy en día existe una nueva generación de equipos CMS que permite superar las barreras que tradicionalmente han impedido un servicio de Monitoreo de la Condición apropiado en maquinaria rotatoria crítica. Su uso en combinación con los sistemas de protección (MPS), que dichas máquinas suelen llevar preinstalados, es una inversión proporcionalmente muy pequeña pero que permite obtener numerosas ventajas que favorecen la confiabilidad de dichos activos.