Datos en Cinco Minutos

Tecnologías de Monitorización del Estado- Ventajas y Desventajas de las Cinco Principales

Resumen

Hay varias tecnologías diferentes que pueden utilizarse, solas o combinadas, para supervisar el estado de su maquinaria desde la perspectiva del mantenimiento predictivo (PdM). La criticidad de la máquina influye en el número de estas tecnologías de tipo inspección que se aplican a un determinado modo de fallo. Cuanto más crítica sea la máquina y más crítico sea el modo de fallo, mayor será la redundancia en las inspecciones. Para el 20% de las máquinas más importantes de su lista de criticidad, puede haber cuatro o cinco tecnologías PdM diferentes que cubran la máquina. Para el siguiente 30%, puede tener las dos mejores tecnologías para cada modo de fallo. Y para el resto de la lista, puede que sólo tenga una de estas tecnologías para cada modo de fallo. En este artículo del blog, nos centraremos en cinco opciones principales: 1) la termografía de infrarrojos, 2) los ultrasonidos, 3) el análisis del aceite, 4) el análisis de las vibraciones y 5) el análisis del circuito del motor.

Termografía Infrarroja

Los fabricantes de cámaras de infrarrojos están fabricando ahora soluciones de bajo costo con una calidad de imagen adecuada que funcionan muy bien para los programas de infrarrojos que acaban de empezar. Esta tecnología es capaz de encontrar defectos tanto eléctricos como mecánicos, y es muy fácil de entender y aceptar.

- Defectos eléctricos – La mayoría de los defectos de los aparatos eléctricos crean un calentamiento localizado, que se detecta fácilmente con una cámara de infrarrojos. Los problemas de los aparatos eléctricos se deben casi siempre a conexiones sueltas y/o sucias.

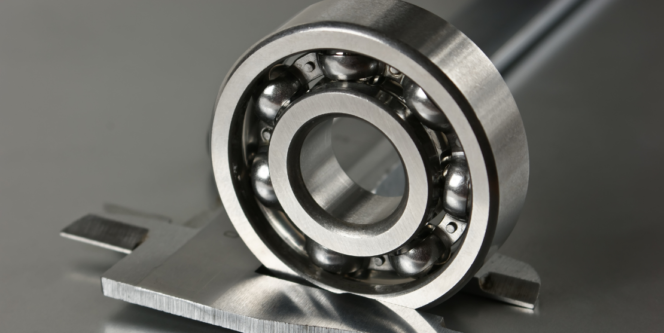

- Defectos mecánicos – Defectos como la desalineación, los problemas de las correas trapezoidales y las poleas, los defectos de los rodamientos y los problemas de lubricación producen calor dentro de los componentes. Este calor se detecta fácilmente con la cámara de infrarrojos.Nota: La termografía infrarroja no es el método preferido para la detección de defectos mecánicos, ya que el defecto ya está muy avanzado en la ruta de progresión del defecto antes de que empiece a producirse el calentamiento localizado.

Ultrasonido

Este método de inspección es a la vez potente y barato; sin embargo, en lo que respecta a las tecnologías de inspección mecánica, es el mayor beneficio por el menor dinero. También es una buena opción si desea que los operarios, mecánicos y electricistas participen en el programa PdM. Los dispositivos ultrasónicos se utilizan para escuchar:

- Maquinaria rotativa: para detectar fallos en los rodamientos, problemas en los engranajes, problemas eléctricos en los motores, problemas de lubricación y cavitación en las bombas.

- Aparatos eléctricos: para detectar la presencia de arco, seguimiento y corona. La formación de arcos y el rastreo son perjudiciales para el equipo eléctrico y aumentan el potencial de la aparición de una explosión de arco.

- Equipos fijos: para encontrar defectos en válvulas y purgadores de vapor

Los ultrasonidos también añaden valor a su programa de lubricación, ya que eliminan el problema habitual de lubricar los rodamientos en exceso o en defecto. La energía ultrasónica procedente de un rodamiento puede ayudar a determinar si se ha añadido la cantidad correcta de grasa al rodamiento.

Desafíos

El dispositivo de ultrasonidos toma sonidos que están por encima del rango de audición humano y los transforma en algo que podemos oír. El principal reto es que el análisis es cualitativo y se basa en el oído entrenado de alguien familiarizado con las firmas ultrasónicas de los equipos sanos y no sanos. Otro reto es que, si bien es potente para encontrar problemas de alta frecuencia, es impotente frente a los problemas de baja frecuencia como el desequilibrio, la desalineación y la holgura. Por lo tanto, los ultrasonidos no pueden sustituir al análisis de vibraciones (que se explica más adelante).

Análisis del aceite

El análisis del aceite es una de las tecnologías de PdM más utilizadas. Su aplicación original en el mundo de la fabricación era detectar el agua y la tasa de agotamiento de los paquetes de aditivos en el lubricante. Desde entonces, esta técnica se ha ampliado para incluir la detección de cambios en:

- La propia química del lubricante

- Partículas de desgaste (que indican defectos en los componentes)

- Contaminantes procedentes del exterior del sistema de lubricación (que indican un problema de sellado o unas prácticas de almacenamiento y manipulación deficientes)

Existen varias pruebas para cada uno de los aspectos. El mejor programa de análisis de aceite identifica los modos de fallo razonables y probables para cada una de las máquinas que pueden acogerse al programa de análisis de aceite y, a continuación, especifica al laboratorio de aceite qué pruebas deben realizarse para cada muestra. Esta declaración de pruebas para una muestra determinada se denomina “pizarra de pruebas”.

Análisis de las vibraciones

La tecnología de PdM más potente y completa para detectar defectos en equipos rotativos es, con mucho, el análisis de vibraciones. La firma de la vibración se recoge de una máquina rotativa y luego es analizada por una persona. La firma es una colección de picos llamados “picos”. Estos picos representan diferentes fuerzas en juego en el tren de transmisión giratorio.

El análisis de los picos consiste en relacionar su frecuencia con la frecuencia conocida de los defectos del tren de transmisión rotativo. Por ejemplo, la desalineación del eje se produce con una frecuencia diferente a la de los problemas de los engranajes, los fallos de los rodamientos o incluso los problemas eléctricos de los motores. Cada uno de ellos tiene sus frecuencias, y cada uno tiene sus propios patrones en la firma de vibración. Por lo tanto, las pizarras de prueba no son iguales para todas las bombas, ya que funcionan en entornos diferentes y en condiciones de funcionamiento distintas.

Los datos pueden recogerse mediante diferentes dispositivos. Algunos son portátiles y pueden llevarse de una máquina a otra durante la recogida de datos, mientras que otros son dispositivos instalados permanentemente que se conectan a la red de PLC de su planta y proporcionan una supervisión continua.

Análisis del Circuito del Motor

Por último, pero no menos importante, esta tecnología PdM especializada se centra en el circuito del motor. El circuito del motor incluye los devanados del motor y los cables que lo conectan al arrancador. Es necesario comprobar todo el circuito para detectar la presencia de problemas de aislamiento, problemas de contaminación y otros problemas mecánicos con elmotor.

- MCA fuera de línea: se realiza cuando el motor está apagado y el rotor está fijado en su lugar. Estas pruebas fuera de línea ayudan a los analistas a detectar cualquier problema de aislamiento entre las tres fases del motor, así como cualquier problema entre las fases y la tierra eléctrica del motor.

- MCA en línea – Este método comprueba la presencia de cualquier carga de torsión en el motor. La mayoría de las cargas de torsión provienen del interior del motor debido a barras de rotor sueltas o rotas, o a soldaduras rotas en el anillo final del rotor. Sin embargo, algunas cargas de torsión pueden provenir del exterior del motor, como desalineación, problemas de acoplamiento o, en casos extremos, incluso fallos en los rodamientos.