¿Cómo afecta la desalineación en la confiabilidad de un motor eléctrico?

Hoy en día gran parte de los departamentos de confiabilidad o de mantenimiento se preocupan o no, en el momento en que identifican la presencia de una desalineación fuera del rango admisible de funcionamiento. Por lo que, la incógnita que nos debemos plantear es el hecho del POR QUE DEBEMOS PRESTAR ATENCIÓN A LA PRESENCIA DE DICHO DEFECTO.

Un análisis estadístico de las ocurrencias de los distintos problemas asociados a las maquinarias indica que aproximadamente:

- El 40% de los problemas se debe a desbalanceo.

- El 30% de los fallas es debido a la desalineación en máquinas acopladas.

- El 30% de los problemas es debido a problemas de correas y poleas en máquinas a polea.

- El 20% de los inconvenientes es debido a los rodamientos.

- El 10% de los problemas estaría relacionado a las resonancias.

- El 10% de las fallas se debería a otras causas como: cavitación, remolino de aceite, huelgos o juegos mecánicos, turbulencias en cañerías, etc.

Al momento de hablar de una desalineación, nos referimos estadísticamente a más de un 50% de todas las averías prematuras que podrían sufrir las máquinas eléctricas. Hoy en día los motores eléctricos giran cada vez más rápidamente y reciben mayores cargas, mientras la construcción moderna tiende al mismo tiempo a utilizar elementos más ligeros, por lo que los motores eléctricos son cada vez más sensibles a los errores de alineación.

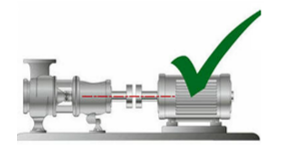

La alineación es la condición en la que se presenta cuando entre dos o más maquinas, las líneas centrales de sus ejes coinciden entre sí, es decir, son colineales.

Una buena alineación entre los ejes de un sistema formado por un motor eléctrico y una maquina conducida, tendría las siguientes ventajas:

- Aumenta la vida útil de los rodamientos.

- Reduce el riesgo de la rotura del acople.

- Reduce en consumo eléctrico.

- Disminuye las amplitudes de vibración.

- Aumenta la confiabilidad de la máquina.

- Disminuye el riesgo de sobrecalentamientos.

- Aumenta los niveles de producción del equipo.

- Minimiza las paradas imprevistas de la máquina.

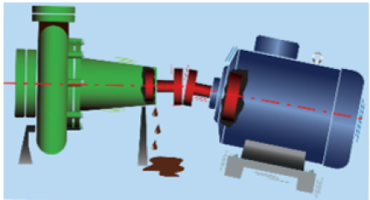

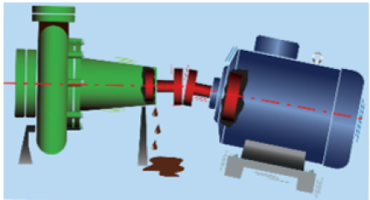

Ahora bien, la desalineación se podría definir conceptualmente como la condición en la que los ejes de la maquina conductora y la maquina conducida no poseen la misma líneas de centros, es decir, no cumplen con la condición de colinealidad. Por lo que también, es cierto que siempre va existir una pequeña desalienación por que la alineación perfecta no existe, por ende es de suma importancia escoger un acoplamiento que logre absorber dicho defecto con el fin de minimizar los esfuerzos generados por dicha desalineación admisible de funcionamiento.

Las causas más destacas de una desalineación podrían ser:

- Defecto asociado al acoplamiento de las máquinas durante su montaje (Deficiencia en el montaje).

- Mal mecanizado del acople.

- Dilataciones térmicas durante el funcionamiento.

- Fuerzas transmitidas debido a las tensiones de las cañerías.

- Fundiciones irregulares o en mal estado (Asentamientos de fundiciones).

- Bases débiles (pata coja o pie elástico).

- Solturas de fijaciones.

- Deformaciones

En la realidad siempre existe una desalineación combinada, con lo cual nos referimos al hecho que existe dos tipos de desalienaciones la angular y la paralela. A continuación realizaremos una breve explicación de las típicas “reglas de diagnósticos” para reconocer cada uno de los tipos de desalineación presente en un sistema

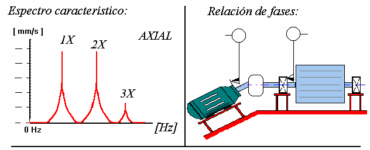

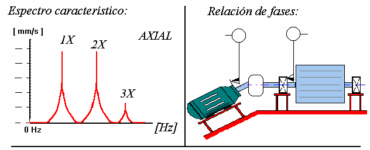

Desalineación Angular:

- El espectro de vibraciones característico sería el de presentar altas vibraciones axiales al 1X y al 2X de la frecuencia de giro de manera predominante con un leve aporte del 3X de la frecuencia de giro.

- Para un análisis de fases, el mismo debería tener un desfasaje de 180º grados a través del acople, en la dirección axial.

- Cuando la desalineación axial llega a ser severa, puede generar unos elevados picos de amplitud a unos armónicos de la frecuencia de giro mucho más altos (4X-8X), o incluso una serie completa de armónicos de alta frecuencia similar en aspecto a la holgura mecánica.

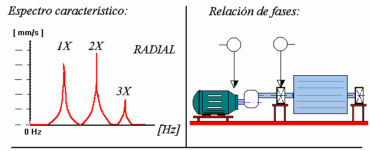

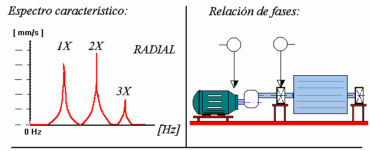

Desalineación Paralela

- El espectro de vibraciones característico sería el de presentar altas vibraciones radiales al 1X y al 2X de la frecuencia de giro de manera predominante con un leve aporte del 3X de la frecuencia de giro. Además, frecuentemente la amplitud del 2X de la frecuencia de giro será mayor que la amplitud del 1X de la frecuencia de giro.

- Para un análisis de fases, el mismo debería tener un desfasaje de 180º grados a través del acople, en la dirección radial.

- Cuando la desalineación paralela llega a ser severa, puede generar unos elevados picos de amplitud a unos armónicos de la frecuencia de giro mucho más altos (4X-8X), o incluso una serie completa de armónicos de alta frecuencia similar en aspecto a la holgura mecánica.

Cabe destacar que estas típicas “reglas de diagnósticos”, no siempre se van a presentar de la misma forma y manera para todas las maquinas desalineadas, con lo que queremos decir, que estos típicos espectros en algunos ocasiones no serán del todos confiables debido a las diferentes formas o maneras que se podría mover mecánicamente el sistema bajo estudio, lo cual me podría generar comportamientos de vibraciones fuera de dichas reglas de diagnósticos.

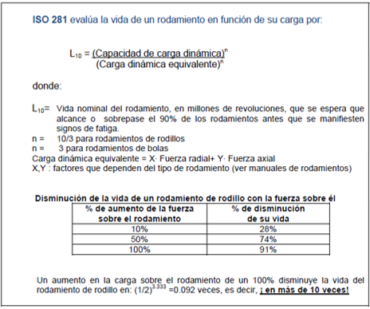

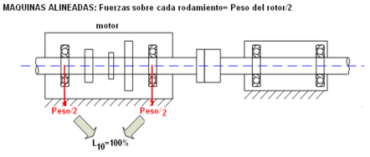

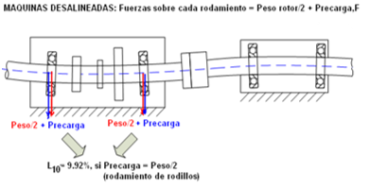

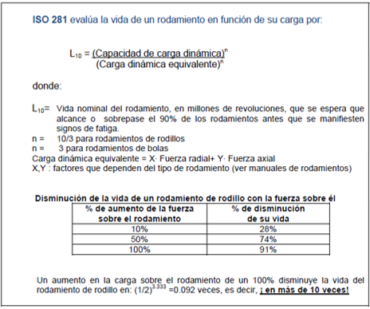

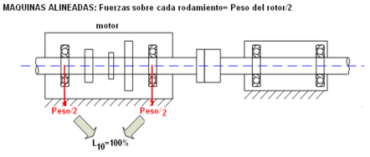

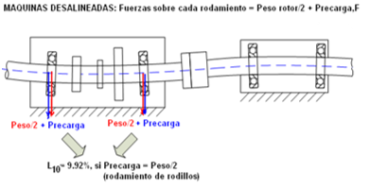

Otro detalle no menor, radica en el hecho de cómo afecta la presencia de una desalineación en la vida útil de los rodamientos, que tiene una relación directamente proporcional a la fuerza que actúa sobre el mismo, lo cual afectaría de manera significativa a la vida útil del rodamiento.

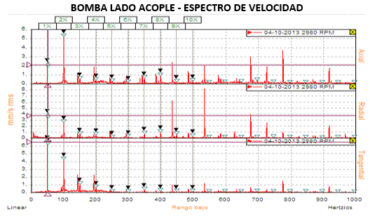

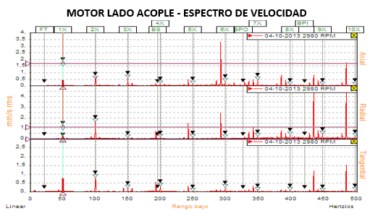

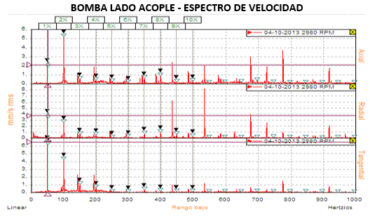

Caso Real “Desalineación en el sistema motor – bomba”

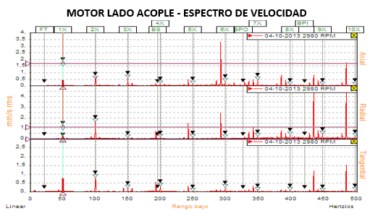

Motor: ACEC – Velocidad: 2960 RPM – Potencia: 132 kW

Observando cada uno de los espectros de velocidad tanto en el motor como en la bomba, se puede notar que la mayor amplitud de vibración está asociada al 1X y el 2X de la frecuencia de giro por lo que se puede concluir que el conjunto motor – bomba esta desalineado.

Como conclusión general, se debe considerar el hecho cuando un motor eléctrico se encuentra con una desalineación fuera de tolerancia, por lo que debe tomar los recaudos necesarios para minimizar los esfuerzos que genera la presencia de dicha fuerza excitatriz, con el único objetivo que es el de aumentar la confiabilidad del sistema bajo estudio.

Buenos días.

Primeramente lo felicito por su articulo que fue de gran ayuda para las dudas imprevistas en el análisis predictivo.

Tengo una pregunta con respecto a la des alineación de las poleas, cuando contiene 2 motores y una polea conducida que seria el eje central.

¿Cómo podría validar si es una des alineación si tengo el motor 1 con vibraciones críticas con el espectro 1X velocidad del eje central y el segundo motor con la vibraciones incipientes o niveles bajos?

Muy buena información martin! Felicitaciones. Gracias por compartir!!

Me llama mucho la atención que el artículo, comenta. ”

la alineación perfecta no existe, por ende es de suma importancia escoger un acoplamiento que logre absorber dicho defecto con el fin de minimizar los esfuerzos generados por dicha desalineación admisible de funcionamiento”

La alineación perfecta no existe y eso está muy bien.

No decir que los acoples absorben desalineaciones. Es mito!