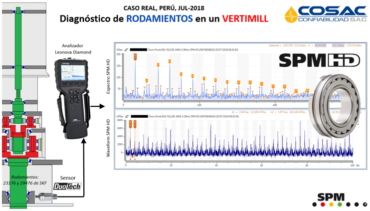

Diagnóstico de Rodamientos en un Vertimill con el método SPM HD

-

Antecedentes:

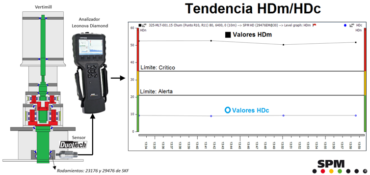

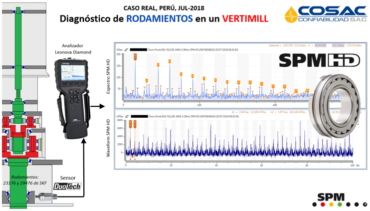

Un problema de holgura rotativa fue detectado con el método SPM HD en un par de rodamientos de rodillos a rótula (23176 y 29476 de SKF) que giran a 30 RPMs en un molino vertical (Vertimill) cuya caja reductora posee un doble sistema planetario.

El Vertimill está instalado en una de las principales compañías mineras en Perú, tiene más de 13 años de operación y están dentro del programa de Monitoreo de Condición. Los rodamientos analizados nunca fueron reemplazados, pero periódicamente fueron monitoreados y analizados con la tecnología tradicional de análisis de vibraciones, con instrumentos y software de una reconocida marca, pero sin resultados efectivos. Además, los rodamientos lentos del vertimill vecino fallaron sin un diagnóstico previo que evitara una parada no programada, así que la necesidad de implementar un mejor método era imperativa.

En julio del 2018 se instalaron sensores Duotech de SPM Instrument con el objetivo de evaluar la efectividad de la tecnología HD para el diagnóstico de rodamientos y engranajes. Así, el método SPM HD fue empleado para determinar la condición de rodamientos; mientras el método HD ENV para la condición de los engranajes. La combinación fue necesaria pues el sistema de transmisión de potencia en este molino incluye una caja reductora con doble sistema planetario que emite varias señales cercanas en frecuencia y de amplitud considerable.

-

Primera medición con el método SPM HD:

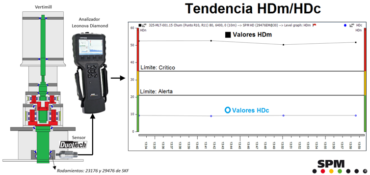

La primera medición tomada en los rodamientos inferiores del Vertimill (ubicados debajo de la caja reductora) mostró un valor HDm = 52 HDn y HDc = 8 HDn, respectivamente. Este primer resultado nos alarmó de inmediato. Volvimos a medir para verificar la condición y se evidenció la repetitividad:

-

Fundamentos del método SPM HD:

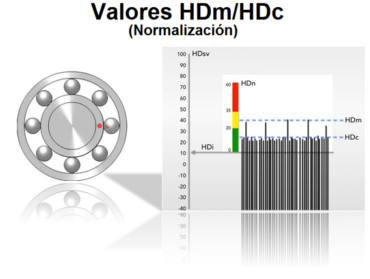

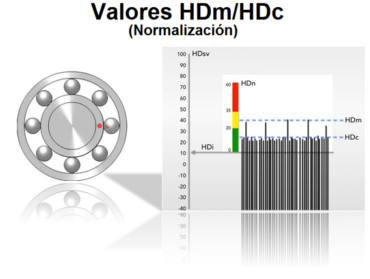

En cada medición con el método SPM HD se obtienen dos valores: HDm y HDc.

El valor HDm (demoninado: “Valor Máximo”) sirve para identificar la CONDICIÓN MECÁNICA del rodamiento; mientras el valor HDc (denominado: “Valor de Carpeta”) sirve para identificar su CONDICIÓN DE LUBRICACIÓN.

Los valores HDm y HDc son evaluados dentro de una escala normalizada (HDn) donde los límites son: 20 HDn (amarillo o ALERTA) y 35 HDn (rojo o CRÍTICO). (*)

(*) Esta escala normalizada (HDn) es previamente ubicada dentro de una escala absoluta (HDsv) con ayuda del Valor Inicial (HDi) obtenido con dos datos básicos del rodamiento (la velocidad de giro del rodamiento y su diámetro interior). Es así como el instrumento es configurado para la medición y evaluación.

-

Análisis e interpretación de resultados:

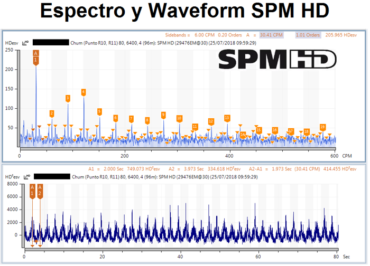

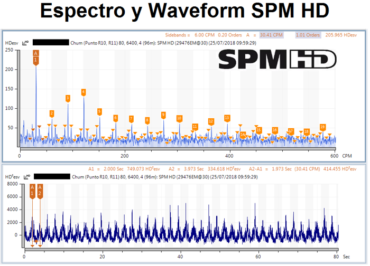

Habiendo detectado un muy elevado valor HDm, tuvimos la certeza de la existencia de un deterioro mecánico avanzado en los rodamientos; entonces era crítico determinar cuál era el elemento que estaba en falla. Así, recurrimos al análisis del espectro SPM HD en el dominio de la frecuencia y de tiempo; allí encontramos un tren de pulsos de la frecuencia de giro (30 CPMs) en todo el ancho de banda espectral…el diagnóstico era claro y condenatorio: Los rodamientos en ése punto de monitoreo tenían un problema mecánico denominado “holgura rotativa“.

La holgura rotativa hace referencia a la soltura interna en los rodamientos. Esta soltura puede ser el resultado de un incorrecto ajuste durante la instalación (para el caso de rodamientos cuyo juego interno se defina por el ajuste durante la instalación) o por el desgaste mecánico regular que haga perder dimensiones a los elementos rodantes y/o pistas.

En este caso, en un mismo punto de monitoreo se tienen dos tipos de rodamientos: 23176 y 29476 de SKF. El rodamiento 23176 es un rodamiento de rodillos a rótula de doble hilera, El rodamiento 29476 es un rodamiento axial de rodillos a rótula de una sola hilera. El tiempo de operación mencionado por el personal de mantenimiento (más de 13 años) determina que los rodamientos tienen un desgaste irregular que ha aumentado el juego interno en ambos casos.

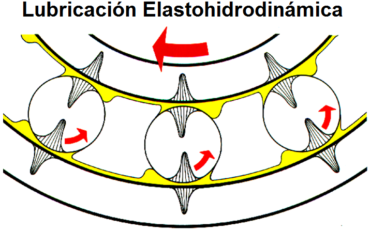

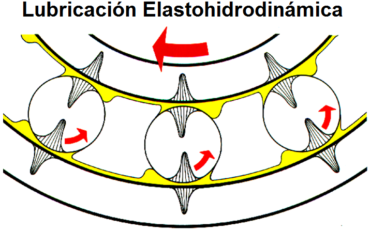

¿Por qué es un alto riesgo trabajar con holgura rotativa? Los rodamientos tienen un régimen de lubricación elastohidrodinámico. Esto significa, en resumidas cuentas, que el elemento rodante se deforma elásticamente en el punto de contacto sobre la pista durante su rodadura. La acción rodante y la deformación elástica permiten la correcta formación de la película lubricante que separa las superficies en movimiento relativo (rodillos y pistas). Ante la holgura rotativa, el elemento rodante no siempre estará rodando, sino que tendrá momentos de deslizamiento; y tampoco tendrá continuamente la deformación elástica que requiere. Así, ante una holgura rotativa, la película lubricante es interrumpida frecuentemente y las superficies de los rodillos y las pistas se fatigan más rápido (a menor área, mayor es la presión, aunque la carga sea la misma). Por ello, el tiempo de vida remanente es impredecible ante este modo de falla.

Al conocer este diagnóstico y los riesgos, el personal de Mantenimiento y Operaciones decidió programar con prioridad el cambio de ambos rodamientos en el Vertimill. Al instalar el nuevo rodamiento y poner en marcha nuevamente el Vertimill, los valores HDm se normalizaron y los espectros confirmaron la eliminación de la holgura rotativa.

-

Conclusiones:

- El método SPM HD puede determinar la condición mecánica de rodamientos con mayor precisión que el análisis de vibraciones, aunque éstos operen a muy bajas rpms y estén instalados en carcasas muy robustas.

- El valor HDm es efectivo para identificar la condición mecánica de rodamientos y el valor HDc para identificar la condición de la lubricación.

- El método SPM HD no depende de tendencias previas gracias al uso del Valor Inicial (HDi) que es obtenido con ayuda de dos datos básicos: rpm y diámetro interior del rodamiento.

- Los valores HDm/HDc permiten evaluar la SEVERIDAD de la condición de rodamientos, sin embargo, el espectro SPM HD permite identificar el modo de falla.

- Es indispensable contar con la tecnología SPM HD para detectar oportunamente la condición de cualquier rodamiento, evitando así paradas de planta no programadas.

Excelente artículo estimado amigo Anthony. Me encantó la forma clara y didáctica en que explicaste los conceptos mencionados y sobre todo resaltar la importancia de identificar fenómenos de vibración asociados a rodamientos que giran a muy bajas frecuencias. Caso muy interesante el que se comparte, ya que a muy bajas frecuencias es algo limitante identificar componentes en aceleración, debido a algunos factores ya conocidos. Al respecto me gustaría saber lo siguiente: – Los sensores DuoTech estan basados en el mismo principio de sensores de proximidad o talvez alguna caracteristica adicional que mencionar?. Muy interesante el efecto de la soltura sobre… Leer más»

Estimado amigo Álvaro. Agradezco tus comentarios. Permíteme atender tus consultas: – Los sensores Duotech tienen un material piezoeléctrico. Responden a las vibraciones en su rango lineal (curva de respuesta) y su frecuencia de resonancia está sintonizada a 32 kHz para responder a las señales del rodamiento a nivel de Ultrasonido Pasivo. – Sí, la holgura rotativa puede ser la causa de impactos de mayor severidad que producen fatiga acelerada de la superficie de las pistas y elementos rodantes. Las fisuras sub-superficiales serían la consecuencia de estos impactos, luego las fisuras se ramifican y al alcanzar la superficie hacen que partes… Leer más»