El Poder de Dos: Tecnologías CBM de Infrarrojos y Ultrasonido

La vigilancia basada en la condición (CBM), o el proceso de mantenimiento en el que se vigila la condición o “salud” de una máquina para detectar los primeros indicios de un fallo inminente, es la forma en que miles de plantas de todo el mundo se ahorran miles de millones de dólares anualmente. La predicción temprana de las enfermedades de las máquinas es esencial para reducir el desperdicio de energía y eliminar el tiempo de inactividad, al tiempo que se aumenta la producción y la disponibilidad de activos. El establecimiento de un programa eficaz de mantenimiento predictivo que utilice tecnologías potentes y precisas, como el ultrasonido y los infrarrojos, permite obtener la máxima rentabilidad gracias a la capacidad de ver y oír áreas de interés que nunca antes pudimos ver, con resultados precisos y oportunos, lo que supone una enorme ventaja con respecto a las prácticas estándar de mantenimiento predictivo.

La Potencia Combinada:

El monitoreo basado en condiciones no es nada nuevo en la industria. Hoy en día, todas las empresas utilizan al menos un sistema para inspeccionar los posibles problemas dentro de las operaciones de las plantas. Sin embargo, lo que es relativamente nuevo para la industria es usar la potencia combinada de múltiples tecnologías como ultrasonido.

Desde que nacimos, nos han enseñado que, si no puedes verlo o escucharlo, no está ahí. A través del ultrasonido y el infrarrojo, somos capaces de eliminar esta idea de nuestras mentes y extender nuestros sentidos y la solución creativa de problemas a través de tecnologías desarrolladas para ver y escuchar todo lo que no podemos.

La combinación de métodos de ensayo por ultrasonido e infrarrojos es la forma más segura y menos intrusiva de ensayo que permite a los inspectores ver, oír y registrar fácilmente las áreas de interés que antes eran difíciles de detectar, ampliando la capacidad de diagnosticar con precisión todas las áreas de posible fallo en el entorno de una planta.

La combinación de imágenes térmicas por infrarrojos y ultrasonidos puede utilizarse con una amplia gama de equipos y operaciones de planta, incluida la inspección de aeronaves, la inspección de rodamientos y mecánica, la inspección eléctrica, el destello de arco eléctrico, las pruebas y el mantenimiento de trampas de vapor, el estado de los rodamientos, las condiciones de roce, las bombas/motores, la falta de lubricación, las trampas de vapor, los conmutadores, los transformadores, los relés, las barras colectoras, las inspecciones eléctricas de subestaciones, los sistemas de distribución eléctrica, las inspecciones de motores eléctricos, la detección de pérdidas o fugas en el aislamiento de las líneas de proceso de las refinerías, las evaluaciones de la calidad y la eficiencia de los intercambiadores de calor, las evaluaciones de los equipos de calefacción, ventilación y aire acondicionado e incluso las inspecciones de infestaciones de plagas. Estas son solo algunas.

El punto es claro: casi cualquier industria, especialmente las condiciones de las plantas, pueden beneficiarse del uso de tecnologías tanto de ultrasonido como de infrarrojos. Es una potencia que puede predecir los fallos en las máquinas antes de que se vuelvan inmanejables – detectando puntos débiles, fugas, cojinetes desgastados, sobrecalentamiento de equipos eléctricos y maquinaria, y mucho más.

Para todas las industrias que aprovechan la inteligencia predictiva combinada, el beneficio es que la falla de la máquina se puede manejar de manera efectiva antes de ejecutarla a través de la tecnología de detección más adecuada para la aplicación. Cuando se inspecciona una máquina utilizando la instrumentación de detección equivocada, la posibilidad de que los posibles problemas pasen desapercibidos, permite que el equipo funcione hasta que llegue a la fusión. A menudo este daño es mucho más complicado de lo que hubiera sido si se hubiera detectado y manipulado en su primera etapa de advertencia utilizando ya sea ultrasonido o infrarrojos. De hecho, los costos pueden inflarse hasta 5 a 40 veces más después de un fallo de la máquina. La pérdida de beneficios también es significativamente mayor cuando el tiempo de inactividad se extiende en el transcurso de días, así como las estadísticas de desperdicio de energía, transporte y acero, que han aumentado entre un 4 y un 20 por ciento en los últimos años.

Los problemas de seguridad presentan una perspectiva completamente diferente sobre el mantenimiento predictivo. Las tasas de mortalidad se estiman en 42 por ciento como resultado de explosiones, 14 por ciento por incendios y quemaduras, y 13 por ciento por envenenamiento, números que podrían disminuir drásticamente con un mantenimiento predictivo preciso, como se observa en las plantas que usan mantenimiento predictivo combinado, informando estadísticas debajo del promedio en todas las categorías, así como mayores márgenes de ganancia.

Ultrasonido e Infrarrojos Integrados- el Poder de Dos

Chuck Peterson, presidente y propietario de PPM, “”Mantenimiento predictivo de Peterson”, vio la oportunidad que estos recursos combinados tenían para ofrecer, y comenzó su compañía centrándose en sus beneficios en 2001. La compañía de Peterson promueve prácticas y equipos de mantenimiento predictivo, y organiza seminarios educativos que enseñan técnicas. Seis años después de su creación, Peterson ha demostrado ser correcto en sus estimaciones sobre el potencial del CBM combinado, ahorrando anualmente a las corporaciones líderes de la industria cientos de miles de dólares.

Durante Ultrasound World III, la principal conferencia de la nación se centró en la tecnología de inspección por ultrasonido, Peterson fue invitado a hablar sobre la integración de las tecnologías de ultrasonido e infrarrojo. Sus teorías sobre la conservación de la energía y el ahorro monetario le han llevado a clientes como Boeing, Kroeger y Abengoa. También apoya las operaciones de capacitación en infrarrojos de unos 25 hospitales de Kansas.

Peterson cita varios ejemplos de cómo estas tecnologías combinadas pueden ayudar a reducir significativamente el potencial de falla en la mayoría de las aplicaciones de la planta, ahorrando a las empresas días o, a veces, semanas de inactividad. Algunos de estos estudios incluyen los siguientes:

Detección de la falla de los cojinetes

Es un hecho que el fallo de los cojinetes internos es seguro. Específicamente en los motores, la mayoría funciona en caliente debido a una sobrecarga por el arrastre de los cojinetes, probablemente causado por los cojinetes demasiado engrasados. Las imágenes térmicas por infrarrojos mostrarán signos inmediatos de que el motor está sobre-engrasado, mientras que los ultrasonidos pueden identificar el problema exacto y determinar cuánta grasa se debe aplicar al motor. Después de detectar el problema por medio de infrarrojos y luego de escuchar el cojinete malo por medio de ultrasonido, los inspectores pueden asegurarse de que el motor funciona en frío y tiene incluso calor de adentro hacia afuera – asegurándose de que el centro del motor es la única parte de la máquina que está caliente, eliminando así el sobrecalentamiento y el fallo pendiente.

Desalineaciones

Como suele ocurrir durante la inspección, puede parecer que varias máquinas funcionan bien. Sin embargo, cuando se revisan de cerca pueden notar bastante vibración u otras causas de alarma. La inspección por infrarrojos puede mostrar una mala alineación, indicando que los cojinetes internos están calientes y el centro del acoplador está mostrando calor donde no debería estarlo en absoluto. Después de que se detecte este problema con los infrarrojos, el ultrasonido podría escuchar rápidamente el problema en ambos rodamientos internos. Esto permite a los inspectores actuar inmediatamente sobre la preocupación con la justificación de que ambas herramientas de detección encontraron un fallo en el sistema.

Desde las conexiones sueltas o sucias, en las que una cámara de infrarrojos puede detectar áreas preocupantes mediante la decoloración por calor mientras que los ultrasonidos oyen arcos en la conexión suelta, hasta los clips de fusibles sueltos, en los que los ultrasonidos rastrean la soltura del fusible y los infrarrojos pueden detectar que los clips de fusibles han perdido tensión o en los que el cable del fusible parece estar suelto, ambas tecnologías se complementan de varias maneras, ayudando a los inspectores a determinar los pasos siguientes más apropiados, ya sea la tendencia y la información a lo largo del tiempo o el ajuste o la sustitución inmediata de la pieza.

Estudios de Caso:

Chevron USA, Perth Amboy NJ, tiene de seis a ocho mil trampas de vapor por toda la planta. La planta genera cerca de 500.000 libras/hora de vapor. Una auditoría de la trampa de vapor con ultrasonido e infrarrojo reveló que la tasa de fallo de la trampa era de hasta el 28%. Debido a este descubrimiento, la refinería ha aumentado su fiabilidad de las trampas de vapor en un 15% en un plazo de dos años después de que la tecnología de ultrasonido se pusiera en uso como complemento del infrarrojo. La reducción de las pérdidas de vapor está ahorrando al menos $50,000 al mes.

Como otro ejemplo de cómo estas tecnologías se complementan entre sí, Peterson señala que cuando una gran planta con la que trabajaba cerró por una tarde, utilizaron un estetoscopio normal y captaron un ruido de rodamiento en una máquina que funcionaba a baja velocidad. La carcasa que escucharon contenía dos rodamientos a un costo de 1.500 dólares cada uno. Su estetoscopio no pudo determinar qué cojinete estaba fallando. Con la planta de nuevo en funcionamiento al día siguiente, y todas las demás máquinas en funcionamiento, utilizaron ultrasonidos en combinación con infrarrojos para comprobar la máquina en cuestión mientras funcionaba a la máxima velocidad. El ultrasonido identificó el cojinete delantero como el culpable mientras que el cojinete trasero estaba bien. Las imágenes térmicas infrarrojas reconocieron el mismo problema a través de la decoloración en el cojinete debido al calor. Inmediatamente reemplazaron sólo el rodamiento delantero a un costo de 1.500 dólares, y volvieron a entrar en producción mucho antes de lo que habrían hecho si hubieran reemplazado ambos rodamientos.

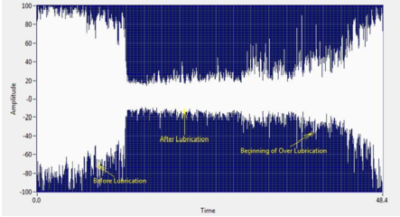

Otro ejemplo interesante de CBM combinada por medio de ultrasonido e infrarrojos es señalado por Peterson a través de una de las mayores empresas de construcción del sudoeste de los Estados Unidos. Esta empresa utiliza actualmente los ultrasonidos para comprobar los sistemas hidráulicos de los equipos de movimiento de tierras, las grúas de torre, etc., mientras que utiliza los infrarrojos para calibrar cualquier fallo en todas sus bombas y motores. Recientemente, diez minutos de mantenimiento predictivo evitaron la destrucción de dos bombas de 2.000 dólares cada una al indicar la sobre lubricación de los cojinetes dentro de los motores. Este diagnóstico ahorró a la empresa una serie de pérdidas potenciales: dos o tres días de inactividad, el coste de ocho horas de mantenimiento (a precios de horas extraordinarias), los gastos de flete aéreo para traer vía aérea nuevas bombas, e incluso la posibilidad de una penalización por el retraso en la finalización del proyecto.

Evite Catástrofes Potenciales con Infrarrojos y Ultrasonido

Combinando estas dos tecnologías, los directores de planta pueden evitar fácil y rápidamente posibles eventos catastróficos, manteniendo al mismo tiempo las operaciones de planta más eficientes posibles. Como advertencias avanzadas de peligro potencial, disminución de la producción y tiempo de inactividad, tanto el ultrasonido como el infrarrojo ofrecen calidad y diagnósticos precisos para garantizar la productividad, la seguridad y la rentabilidad, lo que permite a las plantas mantenerse un paso por delante del potencial de fracaso en todo momento.

El Verde – el Color del Anti-desperdicio Monetario:

Miles de millones de dólares se pierden cada año en el desperdicio total de energía. De hecho, el año pasado se estimó que se perdieron 3.200 millones de dólares debido a la mala conservación de la energía sólo por las fugas de aire comprimido. Otra forma de relacionar esa cifra, y de lo que la mayoría de las empresas no se dan cuenta, es que la pérdida total de beneficios por fugas de aire comprimido puede ascender al 40% de su factura eléctrica. Un gran porcentaje de eso puede ser ahorrado y utilizado como ganancia de la compañía con la tecnología combinada de ultrasonido e infrarrojo.

Hay otro lado positivo en el uso de las tecnologías de ultrasonido e infrarrojos. Es una forma de que las organizaciones se “vuelvan verdes”. Además del beneficio del aumento monetario, la conservación de la energía es una necesidad de salud mundial, especialmente ahora con la agitación política que se está produciendo en relación con el calentamiento global. Al utilizar las tecnologías combinadas de ultrasonido e infrarrojo, se produce una importante disminución del desperdicio de energía, lo que constituye un esfuerzo ambiental para controlar la cantidad de combustibles desperdiciados y para controlar las condiciones que se presentan como peligros alarmantes.