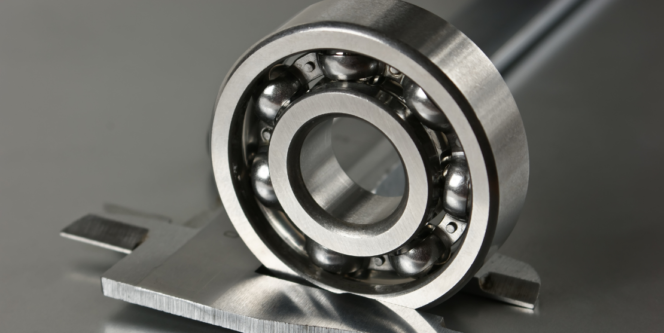

El presente caso de estudio describe la detección oportuna de una falla de rodamiento mediante el monitoreo-análisis de vibraciones y las acciones correctivas tomadas en base los hallazgos encontrados en el análisis físico de la falla de rodamiento, para luego utilizar las técnicas y métodos adecuados en su montaje.

PROBLEMA:

Tras diagnosticar el fallo de rodamiento por un incremento en los valores de vibración en un motor de bomba hidráulica, se presentaron irregularidades durante su reparación en relación al cambio de rodamientos.

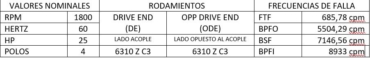

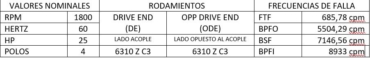

DATOS:

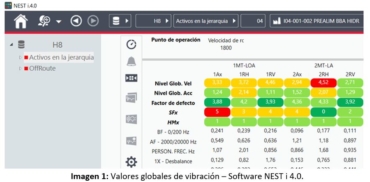

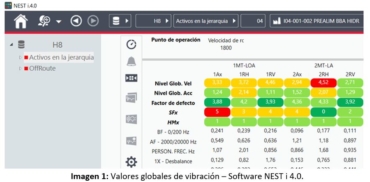

Detección de la falla

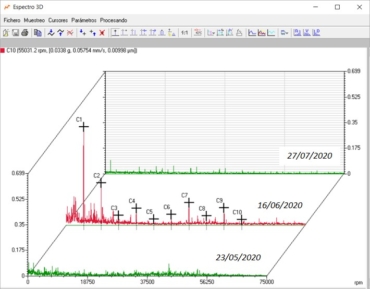

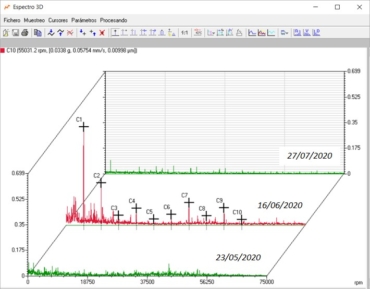

El 16/06/2020 se detectó el incremento de la vibración con valores máximos de hasta 4, 5 mm/s y 2,1 g.

Los espectros de envolvente de aceleración muestran frecuencias armónicas de 5504,24 cpm (BFPO). Espectro típico del defecto en la pista exterior de rodamiento

Imagen 2: Espectro – Envolvente de aceleración.

OBJETIVO 1. Identificar causas asociadas a la falla de rodamiento, para lo cual fue necesario realizar:

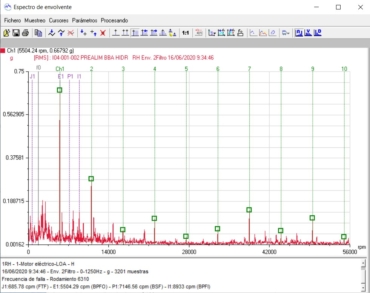

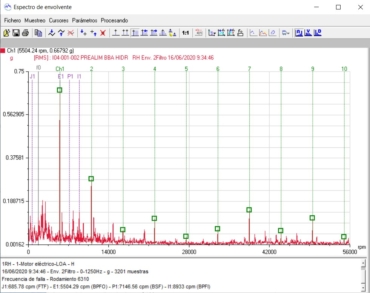

- Desmontaje de rodamientos:

Para la extracción de los rodamientos se utilizaron: mazo de goma, extractores de plato y uñas. El rodamiento lado acople se retiro sin dificultad, pero el del lado libre presento una mayor resistencia, teniendo así que forzarlo para poder extraerlo de su alojamiento en la tapa y asiento en el eje.

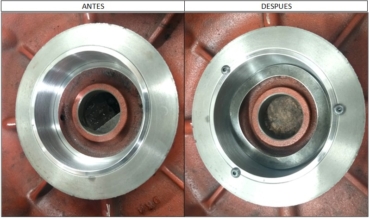

Imagen 3: Motor – Desmontaje de rodamientos.

Se observa degradación y oxidación evidente de la grasa en superficie de tapa y rodamiento lado libre.

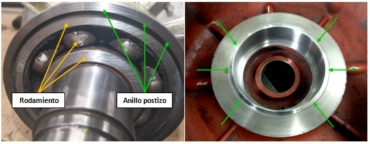

2) Análisis de la falla de rodamientos:

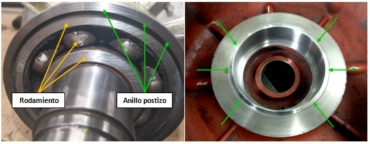

Como se puede observar, el anillo postizo salió adherido en conjunto con el rodamiento, el cual se procedió a retirar para verificar su correspondencia en el alojamiento de la tapa del motor.

Imagen 4: Anillo postizo.

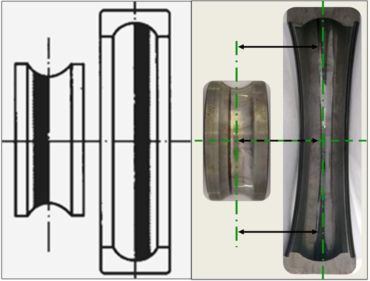

Las marcas en las pistas de los aros del rodamiento nos muestra la rotacion del aro interior con trazado evidente de carga axial en una dirección.

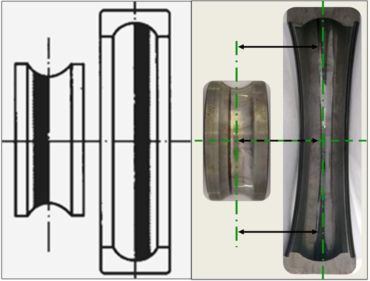

Imagen 5: Rodamiento en corte – Marcas de trabajo y cargas de aplicadas.

Se observa picadura y superficie de rodadura con marcas en pistas del aro exterior:

Deficiencias de lubricación, deslizamiento y desgaste por fricción entre los elementos del rodamiento.

Imagen 6: Rodamiento en corte – Pista de aro exterior

La mitad del ancho del aro interior (área que se soporta sobre el eje) presenta oxidación por contacto (se produce en las zonas donde no hay un apoyo uniforme, al darse micro movimientos en funcionamiento)

Imagen 7: Rodamiento en corte – Aro interior

3) Verificación de ajustes

El ajuste del diámetro interno del anillo postizo no es uniforme en todo el ancho que ocupa el rodamiento.

Imagen 8: Medida del diámetro interno de anillo Postizo – Ø 110 mm.

El ajuste en el asiento del eje no es uniforme en todo el ancho que ocupa el rodamiento.

Imagen 9: Medida del diámetro en asiento del eje – Ø 50 mm.

OBJETIVO 2. Realizar un mantenimiento con los procedimientos, métodos y técnicas adecuadas.

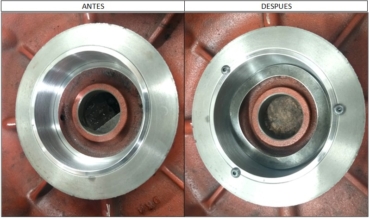

Evidenciado todo lo mostrado anteriormente se procedió realizar las correcciones correspondientes:

- Se acondicionó 3 pitch en anillo postizo.

Imagen 10: Anillo postizo con 3 pitch

2) Para el cambio de rodamientos se selecciono el 6310 2Z C3 – SKF (stock de almacén).

3) Se realizó las correcciones en relación a los ajustes en soportes y alojamientos de los rodamientos, según las referencias que indica el catalogo del fabricante del rodamiento – SKF.

Imagen 11: Ajustes de rodamientos – Catalogo general SKF

Imagen 12: Ajustes para ejes macizos para rodamientos radiales – Catálogo general SKF

Imagen 13: Ajustes para soportes enterizos para rodamientos radiales – Catálogo general SKF

4) Se realizó el método de montaje en frio de rodamientos utilizando el kit TMFT 36-H.

Imagen 14: Montaje en frío de rodamientos

PRUEBAS DE CONFORMIDAD

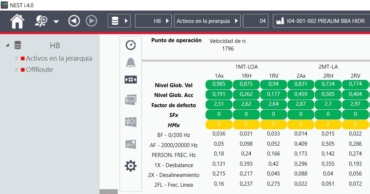

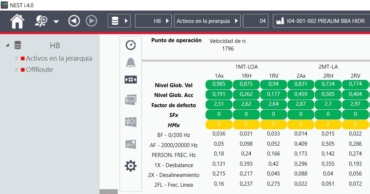

Posterior al ensamblado de los componentes del motor, se realizaron pruebas con puesta en marcha para evaluar la condición del equipo mediante monitoreo de vibraciones, obteniendo resultados aceptables tanto en valores globales y frecuencias resultantes (antes, durante y después de la aparición de las frecuencias de falla del rodamiento)

Imagen 15: Valores de vibración post intervención.

Imagen 16: Espectros de envolvente en cascada

CONCLUSIONES

Se sustenta y reafirma la importancia de tener implementado un programa para monitorear la condición de los equipos a través de técnicas predictivas, como lo fue en este caso aplicando el análisis de vibraciones, con la finalidad de detectar fallas tempranas y se pueda planificar la intervención oportuna, ya que tras analizar las causas asociadas, se pudo determinar las correcciones necesarias y los procedimientos adecuados a realizar, que garanticen por una parte de la confiablidad del mantenimiento y por otro dejar un registro documentado como referencia para futuros eventos.

Muy buen análisis! Felicitaciones.

Excelente.!!