La importancia de las Buenas Prácticas de Mantenimiento basadas en el Monitoreo de Condición

Cómo la Alineación de Precisión y el Monitoreo de Vibraciones aportan Eficiencia Energética y Ahorro

PRÜFTECHNIK Singapore

VIBRACIÓN COMO METODOLOGÍA DE MANTENIMIENTO EFECTIVA

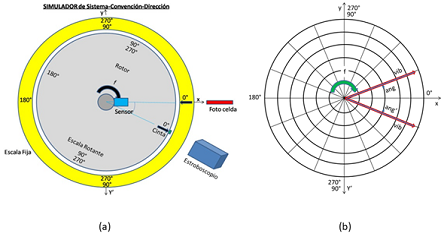

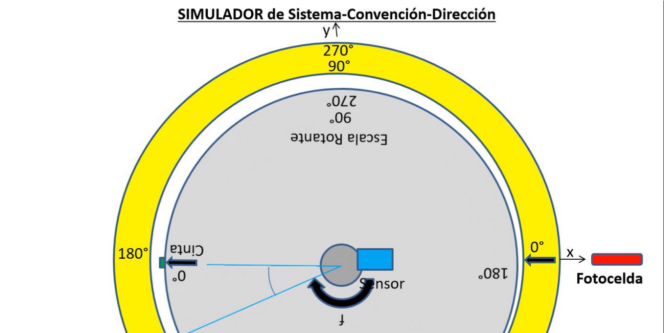

Hoy en día, la medición de vibraciones se está convirtiendo cada vez más en el área temática más importante para el parámetro de mantenimiento de confiabilidad.De hecho, es una poderosa herramienta que permite a los analistas determinar la causa de las fallas de la máquina.Esto se hace a menudo observando las características de forma de onda de tiempo, espectro y fase de la vibración del punto de medición designado.

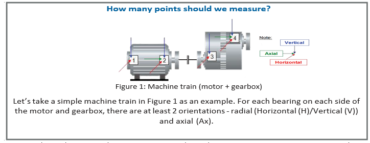

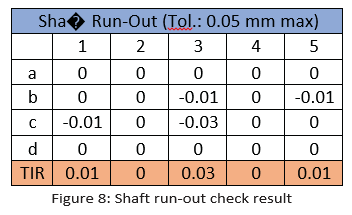

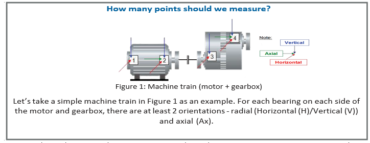

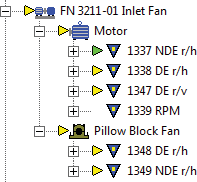

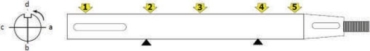

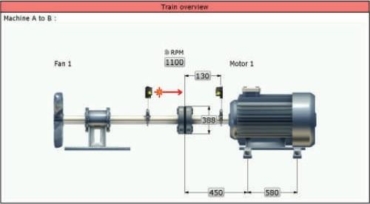

En un tren de máquinas simple como el anterior, debemos tomar 10 puntos de medición. ¡Imagínese tomar mediciones para toda una planta (con al menos 100 trenes de máquinas de diferentes tipos y complejidad)!

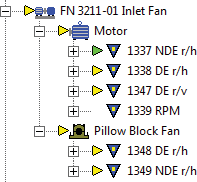

Con la ayuda de la innovación de PRUFTECHNIK en dispositivos de monitoreo de condición, ahora es más conveniente recopilar los datos de vibración de cada punto.Desde sistemas en línea/permanentes hasta dispositivos portátiles, los usuarios pueden elegir su forma preferida de monitorear la condición de sus máquinas.Además, los analistas no tendrán que preocuparse por la recopilación y la calidad de los datos, lo que les permite concentrar sus esfuerzos en la interpretación de los datos.Los sistemas amigables con el usuario, como Vibcode y el sistema de jerarquía de árboles, son algunas de las muchas maneras en que la identificación de puntos de medición y la recopilación de enormes cantidades de datos pueden hacerse más simples y fáciles.

¿CUÁL ES LA FALLA?

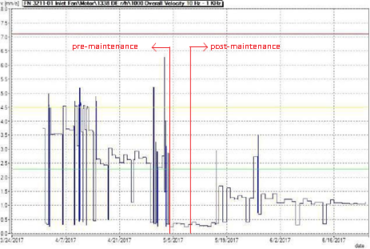

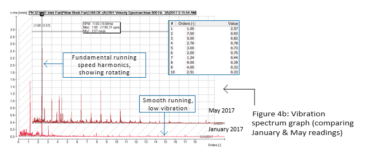

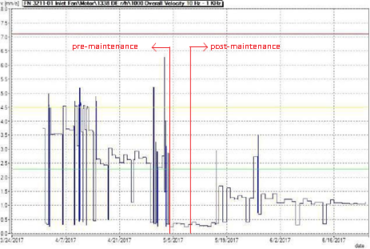

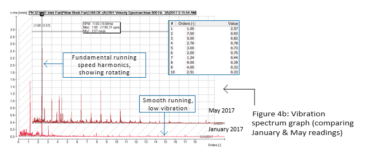

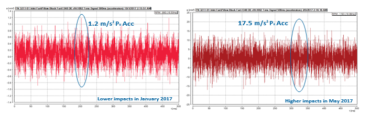

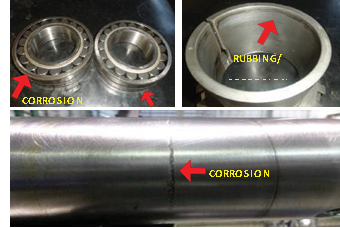

El siguiente caso de estudio es de uno de los clientes de Pruftechnik Singapore (PTS) en la industria médica.A principios de este año, nuestro cliente contactó al equipo de servicio de PTS cuando el sistema de monitoreo de vibraciones en línea en el ventilador de entrada de la secadora de su máquina, alcanzó un valor de alarma de 12 mm/seg rms.Después de que nuestro equipo llevó a cabo un análisis exhaustivo de los datos, sospecharon que la vibración severa fue causada por un fallo en el rodamiento de pedestal y el eje.Estas fallas se pueden identificar a partir de los resultados de vibración en la Figura 4.Signos de impactos y la degradación de los rodamientos están realmente presentes.Más adelante veremos que el pedestal y los rodamientos están oxidados, lo que causó fallas en los rodamientos y ruido.

Figura 3.Rodamiento defectuoso

Figura 4a: Datos de vibración de Mtr DE

– Pre-mantenimiento (vibración de altas fluctuaciones) y

– Post-mantenimiento (vibración más baja, más estable)

Al programar un paro adecuado para un mantenimiento adecuado, nuestro equipo llevó a cabo un mantenimiento temporal para prolongar la vida útil de la máquina.La grasa se aplicó en los rodamientos para reducir el impacto de la vibración (que se redujo a 7 mm/seg rms después del engrase), con la esperanza de que la máquina todavía pudiera funcionar hasta el paro programado.

También se planifica cuidadosamente un cronograma detallado para la actividad de mantenimiento para garantizar que el mantenimiento se puede realizar a tiempo y de manera eficiente, sin alterar el cronograma de producción de la fábrica.En la Figura 5 se muestra un ejemplo de una línea de tiempo de mantenimiento típica, donde PTS colabora con dos subcontratistas para la actividad de mantenimiento.

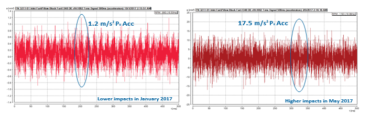

Figura 4c.Gráficos de forma de onda de tiempo de vibración (comparando lecturas de enero y mayo).La firma de vibración indica fuertes impactos en el rodamiento experimentado en mayo (justo antes del mantenimiento).

PREPARACIÓN PARA EL MANTENIMIENTO

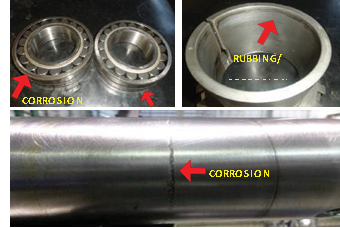

Antes de la actividad de mantenimiento, se realiza la preparación para garantizar que el mantenimiento sea eficaz y la seguridad no se vea comprometida.Se instalaron bloques de cadena y andamios, y la máquina fue desmontada para comprobar el estado de los rodamientos del motor y de pedestal.Como era de esperar, se encontró que los rodamientos estaban oxidados, lo que causó impactos y, por lo tanto, la condición del rodamiento se deterioró y falló.Esto se puede ver en el cuadro 6, y la firma de vibración también se puede observar en el cuadro 4.

Figura 6.Desgaste encontrado en los rodamientos y el eje

EL MANTENIMIENTO

Sobre la base de la evaluación realizada por nuestro equipo de servicio, el eje de la máquina requeriría una reacondicionamiento (usando revestimiento láser), y los rodamientos de pedestal requerirían reemplazo.PTS trabajó en estrecha colaboración con sus subcontratistas para el reemplazo de piezas de la máquina.En este caso, los rodamientos de pedestal correspondientes se enviaron a uno de nuestros subcontratistas y el reemplazo se realizó bajo la supervisión del ingeniero de PTS.

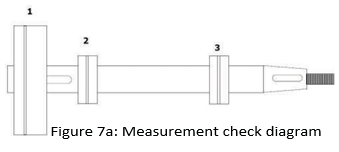

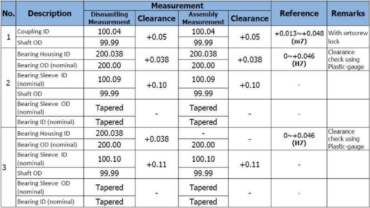

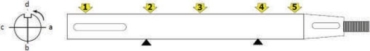

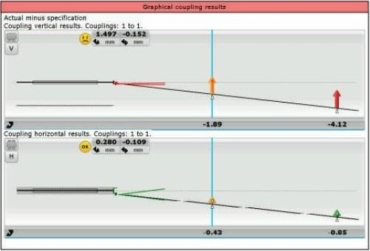

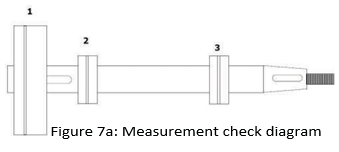

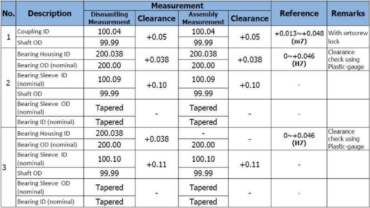

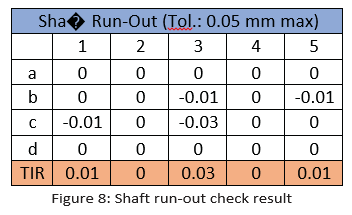

Cálculos mecánicos y mediciones de precisión, por ejemplo, claro del rodamiento, también se realizan para garantizar la precisión.Las figuras 7 y 8 muestran las lecturas de medición durante la inspección y los controles, que garantizan la integridad del mantenimiento realizado en el taller.

Figura 7b: Resultado de la comprobación de medición

Figura 9.Rodamientos de pedestal nuevos

Cuando estas piezas fueron reemplazadas recientemente y enviadas de vuelta al sitio, se volvió a comprobar el claro del rodamiento.La instalación y las alineaciones adecuadas fueron cruciales para garantizar que la máquina funcionara de manera eficaz y eficiente, y que los diferentes componentes de la máquina funcionaran en sus mejores condiciones.

ALINEACIÓN

Utilizando Rotalign Ultra iS de PRUFTECHNIK, nuestros ingenieros realizaron un trabajo de alineación de precisión, asegurando que las diferentes piezas de la máquian estén alineados vertical y horizontalmente.

Rotalign Ultra iS (Plataforma de Alineación Inteligente)

Esta actividad se realiza in situ con nuestro dispositivo portátil, lo que permite a nuestros ingenieros realizar todos los ajustes a la vez. El trabajo de alineación se puede simplificar en 3 pasos: dimensiones, medición de alineación y resultado.

1.Dimensión

La dimensión de la máquina se introduce en el sistema.Con el uso de la visualización gráfica, los usuarios pueden identificar fácilmente la dimensión requerida de cada máquina.

2.Medición de alineación

Cuando el láser está montado en el eje y se ajusta el rayo láser en la pantalla, el eje se gira en la dirección normal de rotación de trabajo.Usando el modo de medición de barrido continuo, cientos de puntos de medición se toman automáticamente, lo que nos ayuda a entender la condición de desalineación y el ajuste.

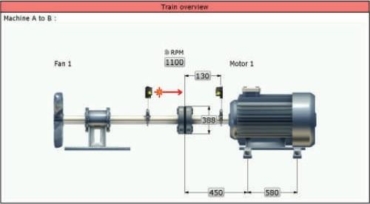

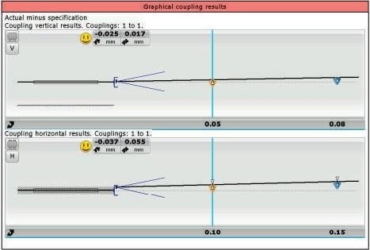

3.Resultado

El resultado de la alineación se mostrará en la pantalla con el ajuste necesario para lograr una alineación aceptable.La corrección de alineación se muestra en formato gráfico y numérico para facilitar la interpretación.

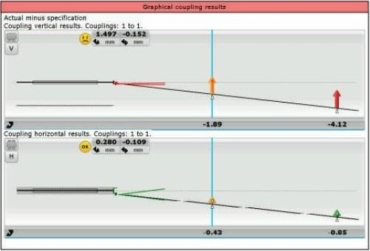

Figura 10a: Resultado de la alineación antes del ajuste

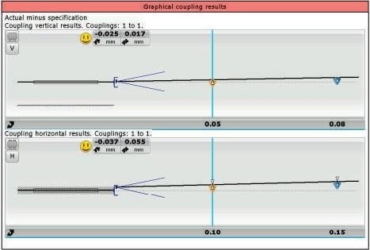

Figura 10b: Resultado de la alineación después del ajuste

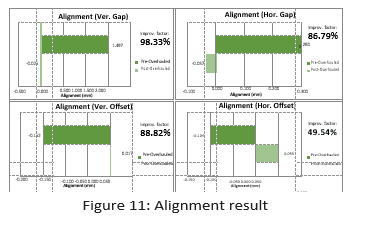

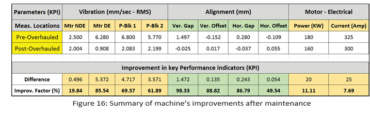

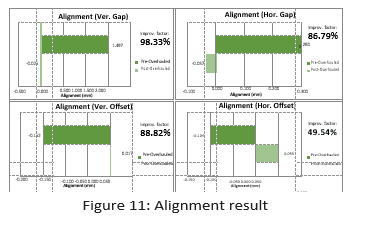

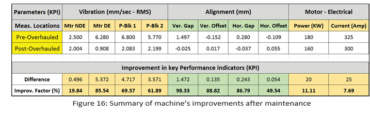

La Figura 11 muestra la comparación resumida de los resultados de alineación antes y después de que nuestro equipo de servicio realizara un trabajo de alineación adecuado.

Como se indica en la Figura 11, la sustitución de piezas defectuosas y las prácticas de alineación adecuadas realizadas por nuestro equipo de servicio mejoraron enormemente la condición de alineación de toda la máquina en sí.Con un factor de mejora del 50-98%, está claro que el servicio realizado por nuestros ingenieros es eficaz y potencialmente mejoraría el rendimiento de la máquina.

GARANTÍA DE CALIDAD

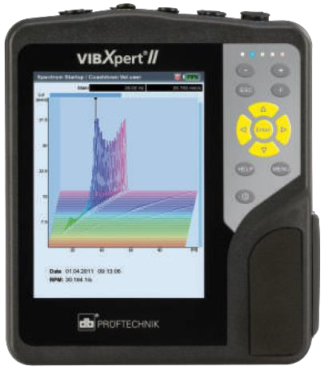

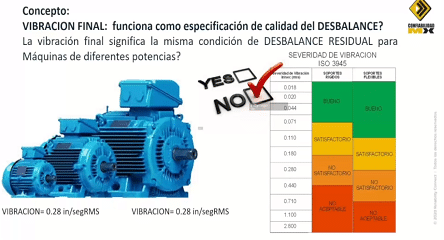

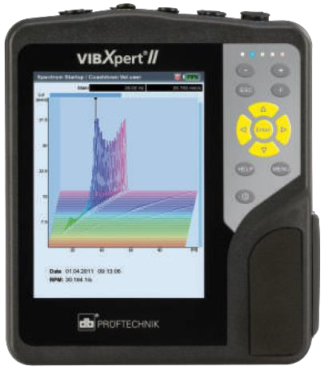

La vibración de la máquina se comprueba de nuevo utilizando el VIBXPERT II de PRUFTECHNIK (herramienta avanzada de análisis de vibraciones) para examinar la condición de la máquina después de que se realizaron trabajos de reemplazo y alineación.

Las mediciones de vibración se tomaron repetidamente a diferentes velocidades, desde 360 RPM (30%) a 960 RPM (80%).Este aumento gradual de la velocidad es esencial para garantizar que la máquina esté preparada para funcionar a su máxima capacidad sin impactarla.También descubrimos información sobre la frecuencia resonante de la máquina durante esta prueba; por lo tanto, podemos informar a nuestro cliente para evitar la velocidad resonante en el futuro.De hecho, los resultados de la vibración mostraron un resultado satisfactorio y, por lo tanto, no se requirió hacer balanceo en sitio.

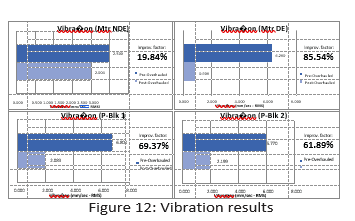

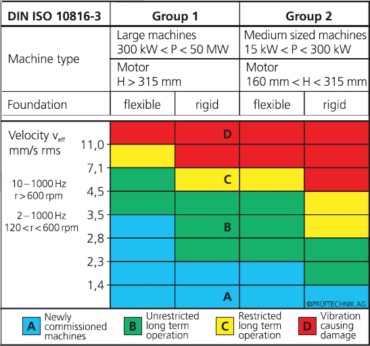

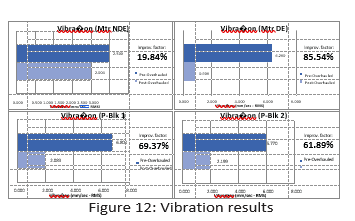

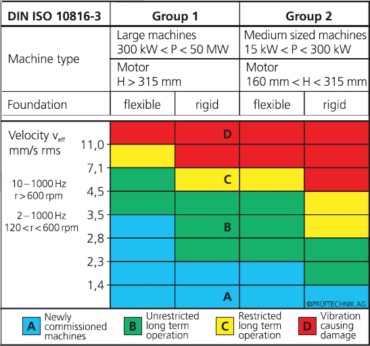

Los siguientes diagramas de la Figura 12 mostraron la diferencia en los resultados de vibración antes y después de que se realizara la revisión.Comparándolo con ISO 10816-3/7 para motores clasificados en el Grupo 1 y bases flexibles, nuestro equipo de servicio midió la vibración global de 10-1000 Hz y los resultados de vibración están dentro del rango aceptable.

Figura 13: Gráfico del espectro de vibración de P-BLK 1 después del mantenimiento

MÁS QUE UNA VIBRACIÓN

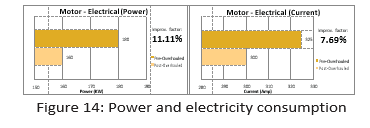

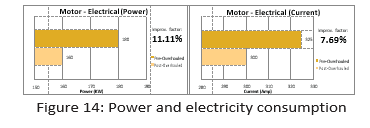

Además de reducir el valor de vibración de la máquina, las buenas prácticas de mantenimiento también ayudaron a reducir significativamente el consumo de energía, como se ve en las figuras 14 y 15.

A partir del caso de estudio anterior (datos proporcionados por el cliente), la máquina experimentó una reducción de 20 kW/hr = 11% del consumo total de energía.

Dado que el costo de la electricidad es de $0.10/kW y el ventilador funciona 18 horas/día, podemos esperar un ahorro de $36/día, que equivale a $12,816/año, con ahorro de energía de 128,160 kW/año, ¡solo por un ventilador de una secadora!

¡Imagínese los ahorros que se pueden lograr a través del mantenimiento adecuado de la máquina completa o incluso de toda la planta!

De hecho, un mantenimiento adecuado es beneficioso y, de hecho, necesario para garantizar un buen rendimiento de la maquinaria.Con él, los gerentes pueden estar seguros de que su máquina potencialmente nunca llegará a la etapa de falla; su fábrica tendrá menos tiempo de paro y más tiempo de producción, una producción más eficiente (misma producción, menos insumos) y, indudablemente, un entorno de trabajo más seguro para los trabajadores.

Figura 15: Gráfico de consumo de energía

Nuestro cliente aplicó una estrategia de mantenimiento basada en condición, donde el mantenimiento se programa en función de la condición observada de la máquina.Si bien es una medida eficaz para garantizar que la máquina no llegue a un fallo antes del mantenimiento, todavía hay mejores opciones que complementarán mejor el funcionamiento eficiente de la máquina.El mantenimiento proactivo, por ejemplo, garantizará que a la máquina siempre se le realice mantenimiento planificado de forma apropiada y un ligero indicio de posible fallo se analice y resuelva rápidamente; por lo tanto, uno puede estar seguro de que su máquina no se verá comprometida y falle inesperadamente.

RESUMEN

La implementación de buenas prácticas de mantenimiento, como la alineación de precisión y el monitoreo de condición de la máquina, es realmente beneficioso y crucial para garantizar el uso a largo plazo de una máquina.Con las personas adecuadas y las herramientas adecuadas, se pueden lograr los mejores resultados del mantenimiento de la maquinaria, que son la confiabilidad, disponibilidad y mantenimiento de las máquinas.La perspectiva del ahorro energético subraya aún más la importancia de adoptar un mantenimiento adecuado, especialmente en el actual cambio climático mundial.Potencialmente puede garantizar un alto retorno de la inversión y mantener la competitividad de la productividad, ya que las máquinas siempre estarán operando en sus mejores condiciones.

De hecho, alineación de precisión + monitoreo de condición = eficiencia energética.