En los cursos sobre optimización del inventario de repuestos e insumos es habitual que nos enfoquemos en las técnicas para determinar si debe tenerse determinado material en inventario y, en caso positivo, cuál ha de ser el punto de pedido y el lote de compra, tanto para consumos determinados como inciertos.

La aplicación de estas técnicas es imprescindible para disponer de un inventario que asegure la satisfacción del servicio con una cierta confianza y eficientemente, es decir, con su menor valor compatible con la primera condición. Dicho en otras palabras, el objetivo es mejorar el retorno sobre la inversión pero preservando el flujo de valor.

Sin embargo, siendo el uso de las técnicas una condición necesaria para lograr el objetivo, no es suficiente. Existen otros factores que podemos (y debemos) manejar antes de llegar a la instancia

de aplicar las reglas del cálculo y que pueden hacer variar drásticamente el valor del stock promedio esperado en el almacén. Son acciones previas a aquella instancia y que le dan sentido. En lenguaje del Dr. Chris Argyris, estaríamos corrigiendo los valores actuando a lazo cerrado simple, cuando hay en realidad un lazo doble inexplorado. Para quienes lean este artículo desde una empresa de primer nivel, muy probablemente (aunque no seguramente), no haya un aporte de nueva información. Pero es sorprendente ver cuán común es ver que pocos, si no ninguno, de estos puntos se observan implementados en la mayoría de los casos.

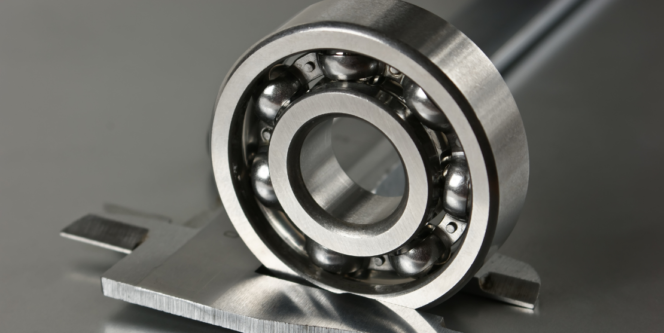

Para comenzar es imprescindible disponer de un sistema computarizado en el que las partes identificadas como existentes en los equipos e instalaciones, y que no se construyan bajo plano, tengan asignados sus atributos siguiendo máscaras por familias predefinidas que permitan su selección por parámetros operativos. Adicionalmente, un campo texto sobre el que se permita también la búsqueda, con información complementaria, es imprescindible para incluir los datos que sean atributos excepcionales del repuesto específico y no de la familia. En los sistemas más desarrollados esperamos encontrar, además, las dimensiones en esquemas o planos y fotos ilustrativas. Si esta facilidad no está accesible, el archivo electrónico debe complementarse con otro clásico en papel, de tal forma que rápidamente podamos disponer de la cabal idea del producto.

Está claro que es impensable, con los requerimientos de eficiencia actuales, realizar estas funciones con un sistema manual. Sin embargo, con sus dificultades y dependiendo de la cantidad de información, puede pensarse en el uso de planillas electrónicas.

Dos informaciones adicionales deben proveer el sistema: los datos relativos al stock y los equipos o instalaciones de la empresa que los emplean. Esta última información debe actualizarse permanentemente con los retiros del almacén, aseveración en la quedamos por sentado que el sistema computarizado de planta, con su árbol de equipos y componentes, y órdenes de trabajo, está ligado al de almacenes. Los datos de stock sirven para elementos de consulta, disparador de requisiciones y para indicar si es esperable que el material esté en stock regularmente, aunque su existencia puntual al momento de la consulta sea nula. Las planillas electrónicas ya muestran, en esta etapa, dificultades difícilmente salvables.

Los repuestos bajo plano reciben un tratamiento parecido, aunque su identificación es relativamente más sencilla e incorporan, dentro de sus campos, el equipo o instalación al que pertenecen.

Completar los datos, realizando una tarea de especificación y catalogación a la vez que la de normalización interna, requiere de un trabajo de ingeniería muy minucioso y consumidor de tiempo, pero es la única manera de asegurase, entre otras cosas, que lo identificado tiene aplicación, que lo se compra es auténticamente requerido y se lo hace con la especificación correcta y completa, que no se tratan materiales comerciales como bajo plano, y que no se provee el mismo bien físico con dos especificaciones. Al equipo de trabajo que cumple esta función lo llamamos Grupo de

Normalización y Especificación. Además de esas tareas, realiza la preparación de las propuestas para el Grupo de Repuestos, cuyas funciones veremos mas abajo, algunas de las cuales son:

– Analizar que los materiales solicitados por los usuarios, asegurando que la especificación esté correcta, no admita sustituciones y los parámetros de stock sean razonables.

– Recorrer la lista de materiales por familia y preparar aquellos que por su particularidad deban ser tratados por el Grupo de Repuestos

– Realizar el seguimiento de las modificaciones aprobadas, y proponiendo las acciones correctivas necesarias.

– Realizar los análisis de fallas de materiales y repuestos ocurridas a fin de proponer las acciones correctivas para evitar su repetición

Según la magnitud de la empresa, el equipo lo puede constituir una o varias personas,pero cualquiera sea el tamaño, la experiencia prueba que cuando no se cumple esta función sistemáticamente, la credibilidad del stock se pierde, se malgasta dinero, y el costo de recuperarla resulta mucho mayor que si se hubiesen hecho los “deberes” en tiempo y forma.

El segundo factor, elemento fundamental para el buen aprovechamiento de la información anterior, es la constitución del Grupo de Repuestos, cuyas funciones principales, apoyadas por las propuestas del Grupo de Normalización y Especificación son las que siguen:

– Tratar las propuestas del Grupo de Normalización y Especificación y cuestionar la posibilidad de sustituciones, planteándose escenarios de falla y alternativas.

– Definir la baja de aquellos repuestos e insumos que no se usan por obsolescencia de ellos mismos o del equipo en que se empleaban.

– Aprobar la compra de todo material nuevo requerido por los usuarios.

– Aprobar la compra de todo material identificado por encima de un valor predefinido, asegurando que los parámetros de stock sean válidos.

– Consensuar los datos y los resultados que se deriven de la aplicación de las técnicas de cálculo a las que nos referimos en el comienzo.

– Intervenir en la compra de equipos nuevos, como se verá más abajo.

Este Grupo lo deben integrar todas las personas que sean responsables por la aplicación de los repuestos, su especificación, compra y almacenaje. Se trata de un grupo multidisciplinario, liderado por un facilitador, que debe hacer un importante esfuerzo para mantener al grupo focalizado en el interés de la compañía antes que en el particular de cada uno de los asistentes. Nótese que este Grupo se ocupa de las decisiones, tomando en cuenta la funcionalidad del material y la operatoria de reaprovisionamiento, en tanto que el equipo de especificación y normalización prepara las propuestas y las defiende en las reuniones.

Se comprende ahora la aseveración de la necesidad previa de los dos factores mencionados para aplicar las técnicas de cálculo: la existencia de un catálogo actualizado que asegure que los repuestos cuyos parámetros se calculan aporten positivamente al proceso de generación de valor de la empresa, y el equipo de personas idóneo para que, asumiendo responsable y solidariamente los riesgos que toda decisión conlleva, alimente con datos la fórmulas o programas que calculan aquellos parámetros.

Pero hay más acciones previas que pueden mejorar el retorno sobre la inversión. Vamos a referirnos a una instancia sobre la que hay un cierto grado de control en relación a los repuestos y que anticipamos unas líneas más arriba: la compra de un equipo nuevo, el que seguramente será acompañado por una lista de repuestos recomendados para la puesta en marcha y un período de uso preestablecido. Todo comienza con la especificación de compra. Es en la etapa de negociación, cuando el comprador tiene (no siempre) cierto poder, en que se puede acordar con el proveedor el empleo de elementos normalizados internamente e identificados, y posiblemente con inventario en almacén. El resultado de estas conductas, al cabo de los años, redunda en menor cantidad de inventario y mayor grado de disponibilidad de menos pero suficientes repuestos.

Lo mismo es aplicable cuando internamente el área de ingeniería realiza proyectos: salvo que existan razones técnicamente válidas, el listado de repuestos identificados debe ser rector para la selección de componentes y, dentro de él, especialmente aquellos con inventario.

Finalmente esta la cuestión del tiempo de reposición, dato clave para las técnicas de cálculo. Nunca podrá enfatizarse suficientemente su importancia en el tamaño del

stock, sin embargo pocas veces recibe el tratamiento y cuestionamiento que su trascendencia merece. Y no nos referimos al plazo de entrega del proveedor exclusivamente, sobre el que tenemos poco control (aunque no nulo), sino además a los tiempos internos del proceso de compra, desde que se genera la necesidad hasta que el material está aprobado y disponible al pié de la máquina para su uso, y por los que son responsables virtualmente todas las áreas de la empresa. Los inventarios descentralizados (también llamados locales, de pié de máquina, de taller, etc.),

multiplicación muchas veces gratuita del stock, están también motivados por la expectativa del tiempo de reposición, aunque en este caso es casi exclusiva responsabilidad del servicio de almacén, ya que se trata del tiempo que media entre que se genera la necesidad por un material que está en el inventario, hasta su llegada al punto de uso. El orden y la limpieza, tanto en el almacén como en las propias áreas, como en casi todas las actividades, no son ajenos al mejoramiento de este tiempo.

Hemos pasado revista a algunos de los puntos que consideramos precondiciones para poder definir los inventarios de los repuestos e insumos. No son los únicos, pero sí los que entendemos mas relevantes y, en muchas ocasiones, como lo denotamos mas arriba, no son considerados adecuadamente.