Artículos

Uso de Ultrasonido Para Mejorar las Prácticas de Lubricación

Mantener el control de la lubricación es fácil, ¿verdad? Sólo hay que asegurarse de que se use el lubricante adecuado en la cantidad y el momento adecuados. No tan rápido; si fuera tan simple.

Se ha estimado que el 60-90% de todas las fallas de rodamientos están relacionadas con la lubricación1. Las fallas de los cojinetes con frecuencia llevan a un tiempo de inactividad no planeado que puede impactar la producción así como afectar todos los componentes relacionados alrededor del cojinete. El tiempo de inactividad es costoso. Aunque el coste varía según el incidente y la planta, puede sumarse. Dado que la causa más común de las fallas de los rodamientos está relacionada con la lubricación, es evidente que la lubricación es un asunto serio. Y durante mucho tiempo, ese “asunto serio” se ha llevado a cabo de una manera que en apariencia tiene mucho sentido, pero que de hecho raya en el azar…

Muchos técnicos, desafortunadamente, han confiado en la lubricación “preventiva”, basada en el tiempo solamente. Es decir, cada X número de meses, la pistola de grasa sale, y los rodamientos son lubricados. Después de todo, la falta de lubricación puede ser letal, causando fallas en los equipos, reparaciones y reemplazos costosos, un significativo tiempo de inactividad no planeado y pérdida de ganancias. Pero al confiar únicamente en la lubricación basada en el tiempo, o incluso en una combinación de mantenimiento planificado y lecturas de temperatura que sirvan como indicador del estado de lubricación, uno corre el riesgo de algo tan malo, si no peor: la sobre-lubricación. De hecho, se ha informado de que la sobre-lubricación, tanto anecdóticamente como en presentaciones en diversas conferencias, es la causa principal del fallo prematuro de los rodamientos.

La lubricación periódica basada en el tiempo supone que los rodamientos deben ser engrasados en períodos de tiempo definidos. A menudo esto se convierte en un juego de adivinanzas bien intencionado en el mejor de los casos. Añadir más lubricación a un rodamiento que ya está adecuadamente engrasado es un riesgo real

Mediante el uso de la tecnología de ultrasonido (junto con prácticas estándar como la eliminación de la grasa vieja y su sustitución por una nueva), los técnicos pueden combinar el mantenimiento estándar basado en el tiempo con el mantenimiento predictivo basado en la condición, obteniendo en el proceso tanto una imagen más clara de lo que realmente está sucediendo como una mayor fiabilidad.

Cómo Funciona el Ultrasonido

El equipo de ultrasonidos detecta los ultrasonidos aéreos y estructurales normalmente inaudibles para el oído humano y los “transpone” electrónicamente en señales audibles que un técnico puede oír a través de auriculares y ver en un panel de visualización como niveles de decibelios [dB]. En algunos instrumentos, como el Ultraprobe 15.000, el sonido recibido también puede verse en una pantalla de análisis espectral. Con esta información, un técnico capacitado puede interpretar la condición de rodamiento para determinar qué acción correctiva es necesaria, si es que se requiere alguna.

La tecnología de ultrasonido tiene muchas ventajas.

- Puede ser usado en prácticamente cualquier ambiente;

- Aprender a usar la tecnología de ultrasonido es relativamente fácil;

- La tecnología es relativamente barata;

- El equipo de ultrasonido moderno facilita el seguimiento de las tendencias y el almacenamiento de datos históricos;

- La tecnología de ultrasonidos ha demostrado ser extremadamente fiable en el mantenimiento predictivo, ahorrando miles y miles de dólares y horas de productividad perdida.

Cómo Produce Mejores Prácticas de Lubricación el Ultrasonido

La tecnología de ultrasonidos ayuda al técnico de lubricación a eliminar muchas de las conjeturas de las necesidades de lubricación. El ultrasonido es una señal localizada, lo que significa que cuando se aplica una sonda de detección a un rodamiento, no se verá afectada por la “diafonía” y permite al técnico escuchar y controlar la condición de cada rodamiento individual. El ultrasonido mira a cada uno individualmente, de la misma manera que el ultrasonido médico puede detectar exactamente qué arteria está obstruida o qué vena está goteando.

Como ejemplo de la eficacia de los ultrasonidos, considere esto. Un gerente de mantenimiento de una gran empresa informa que, desde que adoptó la tecnología de ultrasonido y practicó la vigilancia asistida por ultrasonido y basada en la condición en lugar de “correr para apagar el fuego”, su planta ha pasado de cerca de 30 fallas de equipos rotativos por año a cero en tres años. Pero, ¿cómo funciona el ultrasonido, exactamente, con respecto a la lubricación?

El primer paso es establecer tanto un nivel de decibelios de referencia como una muestra de sonido. Esto se hace idealmente cuando se mueve por una ruta por primera vez al comparar primero los niveles de dB y las cualidades de sonido de rodamientos similares. Las anomalías se identificarán fácilmente. Una vez establecido, cada rodamiento se puede marcar con el tiempo para cualquier cambio en la amplitud o la calidad del sonido.

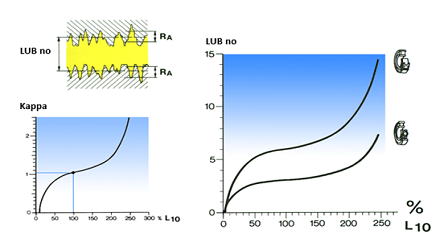

En general, cuando la amplitud de un rodamiento supera los 8 dB y no hay diferencia en la calidad del sonido establecida en la línea de base, el rodamiento necesita ser lubricado. Para evitar una sobre-lubricación potencialmente desastrosa, el técnico aplicará entonces la lubricación, poco a poco, hasta que el nivel de dB baje. Muchos departamentos establecen sus programas de lubricación “basados en la condición” incorporando un enfoque de dos etapas. El inspector de fiabilidad utiliza un instrumento de ultrasonido relativamente sofisticado para monitorear y marcar la tendencia de los rodamientos. Se produce un informe de los rodamientos que necesitan lubricación. El técnico de lubricación utiliza un instrumento de ultrasonido especializado que le avisa cuando debe dejar de agregar grasa. (Estos instrumentos pueden ser colocados en una pistola de engrase normal o usados en una funda)

Para mejorar la eficiencia, es una buena práctica que el técnico anote cuándo se engrasó el equipo por última vez y cuánta grasa se usó para calcular aproximadamente cuánta lubricación se utiliza por semana. Al utilizar los ultrasonidos para lubricar todas y cada una de las veces, el técnico produce datos históricos que pueden utilizarse como guía de los cálculos anteriores, ayudando al departamento a determinar si el programa de lubricación puede modificarse, quizás ahorrando horas de trabajo, y si la cantidad de lubricación sugerida por el fabricante es exacta (si se necesita menos, hay un potencial de ahorro de costos).

Y aunque la mayor parte de esta discusión se ha centrado en los peligros de la sub y sobre lubricación, los ultrasonidos son igual de fiables para detectar otras posibles condiciones de fallo de los cojinetes. El técnico, usando los ultrasonidos, puede oír sonidos reveladores de “molienda” y otras anomalías, que a menudo van acompañados de un aumento de la amplitud. En lo que respecta a la lubricación, la ventaja de los ultrasonidos es que permiten aislar los rodamientos y determinar sus necesidades individuales, reduciendo así la posibilidad de que algunos rodamientos estén demasiado “secos” y evitando que otros se sobre lubriquen.

Por qué Debería Comenzar a Usar el Ultrasonido- Hoy

Siempre es una propuesta desalentadora hacer una nueva inversión en tecnología. ¿Valdrá la pena? ¿Mi personal tendrá realmente un tiempo fácil de usar? ¿Es un destello en la sartén o una modalidad verdaderamente fiable que resistirá el paso del tiempo?

Aunque cada vez más plantas utilizan los ultrasonidos y adoptan una mentalidad predictiva y proactiva en lugar de reactiva, todavía hay muchas que utilizan, en sentido figurado, bolas de cristal y metodologías anticuadas. El resultado final es una fiabilidad pobre, horas de trabajo innecesarias, tiempo de inactividad y pérdida de productividad y beneficios. Aunque el ultrasonido no puede curar todos los males de la fiabilidad, ha demostrado ser -en una plétora de escenarios- una herramienta de diagnóstico valiosa y poderosa que los técnicos deben añadir a sus herramientas.

Cuando se trata de algo tan importante para la fiabilidad como la lubricación, la pregunta realmente se convierte en: “¿Puede permitirse no usar la tecnología de ultrasonido?” Considere la planta que pasó de cerca de 30 fallas de rodamientos al año antes de usar el ultrasonido a no tener fallas de rodamientos por tres años una vez que trajo el ultrasonido a su arsenal de mantenimiento. No es una coincidencia. El ultrasonido funciona.