Este documento proporciona una breve explicación de cómo las pruebas de análisis de vibración de aceptación del motor eléctrico, combinadas con trabajos de balanceo dinámico, aumentan la expectativa de vida de una maquinaria rotativa.

En esta ocasión, una empresa de servicio local ejecutó un trabajo de rebobinado en un motor de inducción de 3000 hp. Después de evaluar la maquinaria, el equipo de CBM recomendó que se necesitaba un trabajo de balanceo dinámico para reducir los niveles de vibración a condiciones óptimas. Este documento discute los patrones de falla relacionados con una condición de desbalance, aspectos clave para determinar que el trabajo de balanceo era necesario para cumplir con nuestras especificaciones técnicas.

Hablemos de confiabilidad…

Según la filosofía de RCM (Mantenimiento Centrado en la Confiabilidad), las actividades de mantenimiento deben centrarse en garantizar que los sistemas continúen funcionando según lo requiera el usuario en su contexto operativo actual.En otras palabras, las estrategias de mantenimiento deben diseñarse después de una comprensión mínima sobre cómo fallan las máquinas y cómo podríamos evitar que suceda.Una aplicación exitosa de esta metodología proporciona una mejor gestión de riesgos, rentabilidad, confiabilidad, disponibilidad y mantenimiento de los sistemas.

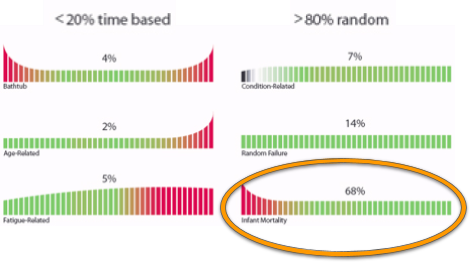

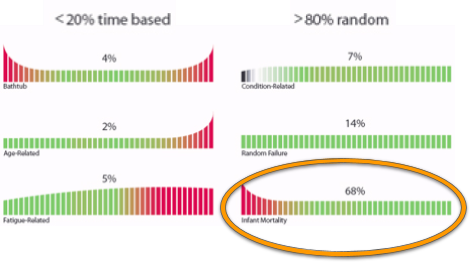

Siguiendo este principio, antes de establecer una estrategia de mantenimiento, es esencial entender el trabajo de Nowlan y Heap determinando cómo fallaron los sistemas.En la figura 1, se muestra la distribución de los patrones de falla, que se va a discutir a continuación.

Figura 1.- Distribución de patrones de fallas según Nowlan y Heap

Es importante notar lo siguiente del estudio de RCM Nowlan y Heap

Menos del 20% de todas las fallas se basan en el tiempo, lo que significa que después de un período de tiempo determinado la probabilidad de falla aumenta.Los fallos con este patrón están asociados con estrategias de mantenimiento preventivo

Más del 80% de todas las fallas tienen una probabilidad aleatoria de ocurrencia.Esta es la razón principal por la que hoy en día el mantenimiento basado en condición está ampliamente extendido en todas las industrias, ya que en la mayoría de los casos la probabilidad de fallas permanece constante durante todo el funcionamiento del sistema.

Alrededor del 68% de todas las fallas tienen un patrón de mortalidad infantil, lo que significa que tiene una alta probabilidad de falla cuando un sistema comienza su funcionamiento y después disminuye.Las actividades de mantenimiento proactivo son adecuadas para este patrón.

Ya está claro que el QA/QC en las actividades de mantenimiento de maquinaria rotativa es vital para la rentabilidad al diseñar una estrategia de mantenimiento.En este caso práctico, se realiza una prueba sin carga a un motor de inducción y se identificó una condición de desbalance del rotor.En algunos casos, un desbalance residual puede ser aceptable, pero es importante notar que la vida útil de la máquina se reducirá significativamente.

Diagnóstico del desbalance

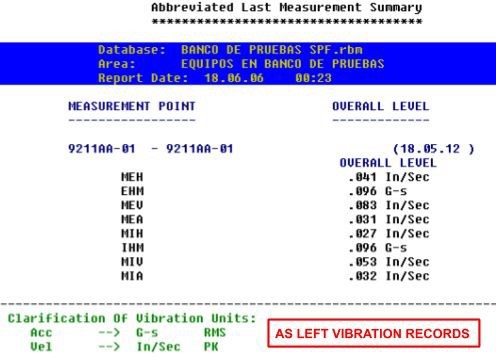

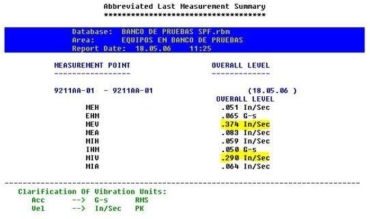

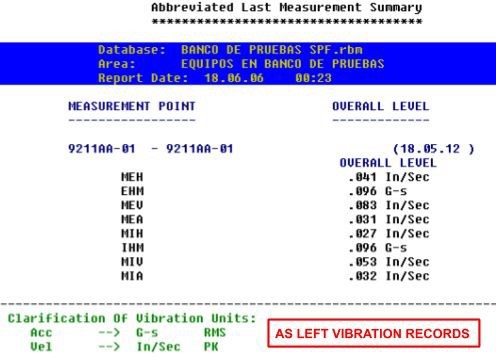

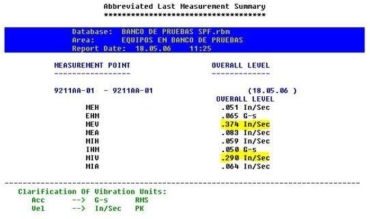

Como se mencionó anteriormente, se realizó una prueba de aceptación a un motor de inducción de 3000 hp después de que se realizó un trabajo de rebobinado, se identificó una condición de desbalance.En primer lugar, las lecturas generales altas anuncian una condición anormal, como se muestra a continuación.Dado que la alta amplitud se produce sólo en la dirección vertical en ambos rodamientos del motor, también se consideró una condición de resonancia.

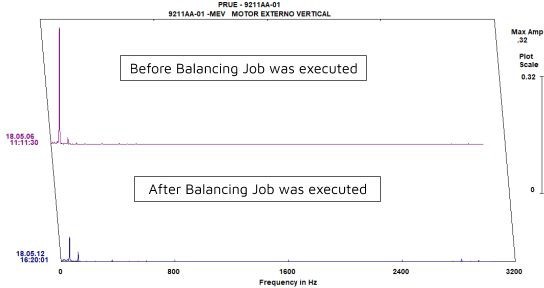

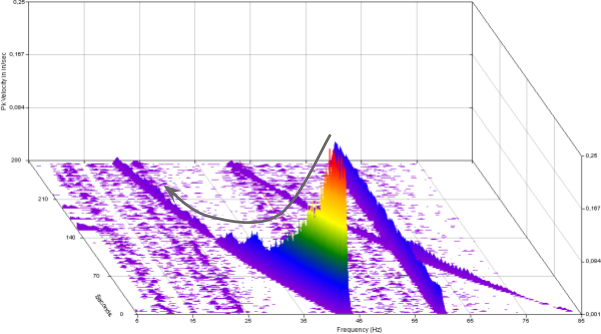

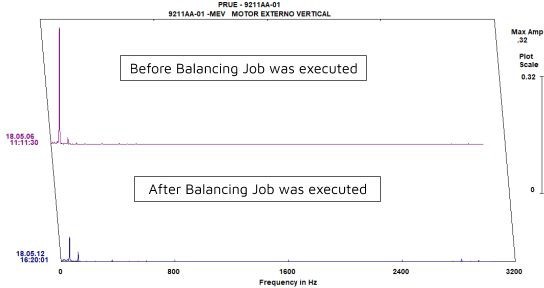

Posteriormente, se obtienen más detalles del espectro de vibración. En la figura 2, se muestran los espectros de vibración antes y después de la ejecución del trabajo de balanceo. Es importante notar una alta amplitud de vibración en la velocidad de funcionamiento del motor. En este momento, no hay suficiente información para determinar correctamente la actividad de recomendación de mantenimiento.

Figura 2.- Comparación del espectro de vibración antes y después de la ejecución del trabajo de balanceo

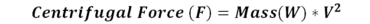

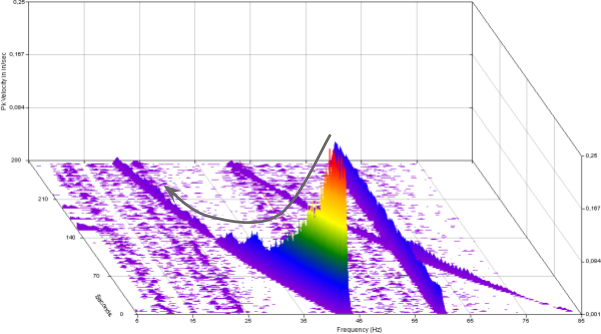

Finalmente se realizó una prueba de paro después de apagar el motor.A pesar de que la prueba de paro se realizó después de que el motor había perdido algo de velocidad, fue suficiente para notar que el desbalance es la condición anormal.La característica más importante a tener en cuenta es que el desbalance podría interpretarse como la fuerza centrífuga producida por un peso residual equivalente en un radio determinado; como indicado por la siguiente ecuación, la alta amplitud de vibración es en cierto grado proporcional al cuadro de la velocidad de funcionamiento del rotor.En la figura 3, el prueba de paro muestra que la amplitud de vibración disminuyó a medida que la velocidad de la máquina disminuyó.Si la amplitud de vibración hubiese disminuido repentinamente después de que se movió un rango de +/-15% de la velocidad de operación, habría una alta probabilidad de problema de resonancia.

Figura 3.- Prueba de paro realizada al motor