En el presente caso de estudio describe los hallazgos encontrados en relación al análisis de falla de rodamientos en el sistema de transmisión de un módulo troquel, para posteriormente según el diagnóstico plantear las recomendaciones del caso.

PROBLEMA:

Se desconocía las causas que llevaron al fallo imprevisto del sistema de transmisión (engranes planetarios) del módulo troquel, ya que no se tenía implementado ningún sistema de monitoreo para control de su condición (análisis de vibraciones, análisis de aceite, inspección, otros) por lo cual no existía ninguna información (data) registrada para su análisis.

Entonces se optó por realizar un análisis de evidencia física tomando como punto de partida el análisis de sus rodamientos.

DATOS:

*Velocidad de operación de rodillos es inferior a 300 rpm (variable de acuerdo a parámetros de producción)

*Conjunto de engranes de dientes rectos lubricado mediante baño de aceite Shell Omala S2 G – 220

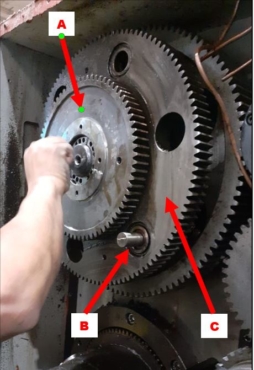

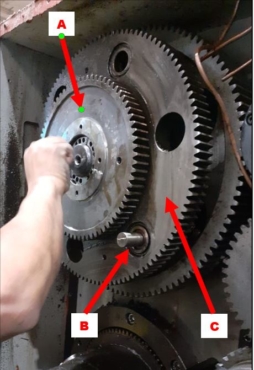

| ITEM |

CONJUNTO ENGRANES |

RODAMIENTOS |

| A |

PLANETA |

Manguito de sujeción |

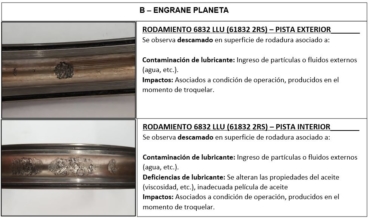

| B |

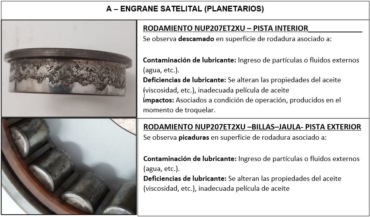

SATELITES (engranajes planetarios), |

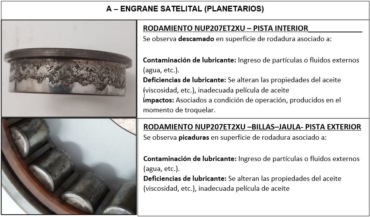

NUP207ET2XU |

| C |

PORTA SATELITES (portador de los planetarios) |

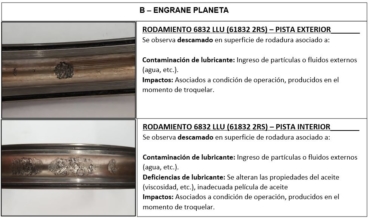

6832 LLU (61832 2RS) |

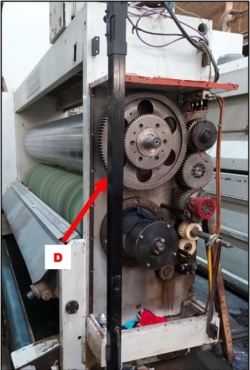

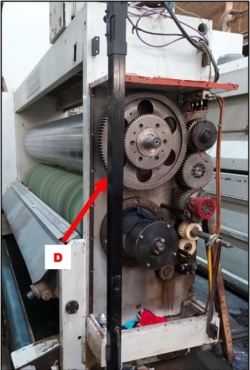

| D |

RUEDA MAYOR (sincronización) |

6217 2Z |

OBJETIVOS

- Determinar las causas que conllevaron a la falla del mecanismo a través del análisis de las evidencias.

Análisis y diagnóstico de la falla de rodamientos.

- Análisis asociado a la falla de rodamientos.

-

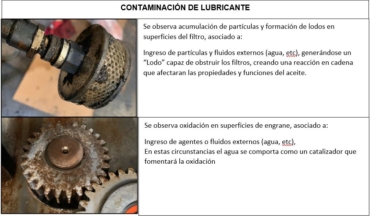

Diagnóstico y causas asociadas:

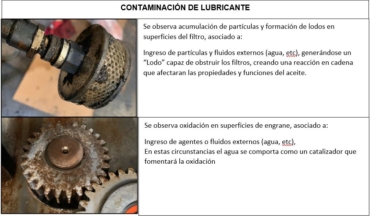

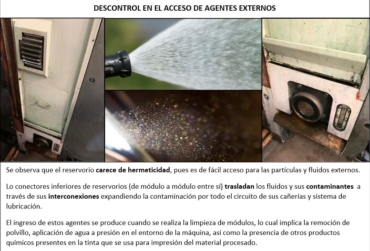

Hasta ahora los diagnósticos concuerdan en problemas asociados a contaminación y deficiencias de lubricación, el cual se tomó como punto de partida para determinar las causas o el escenario bajo el que se desarrollo el fallo, identificándose como causas directas a las malas prácticas en el montaje de rodamiento y descontrol en el acceso de agentes externos.

Las evidencias muestran que se retiró el sello en una cara de ambos rodamientos, incurrir en estas prácticas comúnmente se debe a:

- Incorrecta manipulación de rodamientos o no se utilizaron las herramientas/accesorios adecuados durante su montaje, que terminaron dañando los sellos o removiéndolos de su alojamiento.

- Se realizan con la finalidad de que el rodamiento pueda ser relubricado por el lubricante del entorno que baña al sistema, pero dichas acciones carecen de sustento, puesto que no consideran los siguientes aspectos técnicos

- Los rodamientos sellados vienen lubricados de por vida, los sellos (obturadores) evitan que el lubricante escape del interior durante su rotación, asegurando así que recircule y se mantenga la película lubricante entre las superficies rodadura.

- Al retirar el sello de un lado, se expuso el rodamiento a:

Contaminación cruzada de lubricante: Sucede cuando se contamina un lubricante con otro lubricante en servicio. En este caso se produciría cuando entre en contacto el lubricante propio del rodamiento y el lubricante con el que se baña al sistema de trasmisión, ya que no se no se garantiza que las bases de sus aceites sean compatibles.

Contaminación externa (partículas, humedad /agua): Presentes en el ambiente de su entorno o en el aceite con el que se baña al sistema de trasmisión (lubricante distinto al del rodamiento)

*En ambos casos se genera reacciones adversas sobre las propiedades y funciones del lubricante, creando una reacción en cadena que afectan directamente a los rodamientos.

- Establecer alternativas según las recomendaciones para así tomar la decisión adecuada.

- Para evitar que se vuelva a incurrir en las malas prácticas de montaje de rodamientos será necesario:

- Reforzar los conocimientos técnicos mediante:

- Asesorías especializadas.

- Capacitaciones sobre tecnología o montaje de rodamientos y principios básicos lubricación.

- Adquisición y adiestramiento en el uso de herramientas/accesorios adecuados que permitan realizar de manera correcta dichas actividades.

Ejemplo: Kit de montaje de rodamientos, calentadores de inducción, otros.

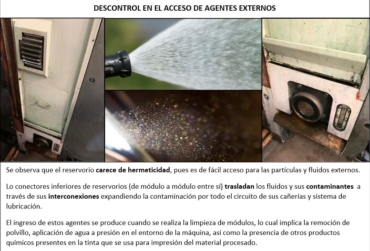

- Para evitar la contaminación durante la limpieza se debe mejorar la hermeticidad en coberturas y cárter.

- Para evitar que sus interconexiones trasladen la contaminación de un cárter al de los otros módulos, realizar un estudio para el uso de otro método de lubricación, como por ejemplo aplicar lubricante para engranajes abiertos, de manera que cada módulo se lubrique de forma independiente.

- Para evitar que un fallo imprevisto se plantean las siguientes opciones:

- Mantenimiento preventivo basado en caculo L10 (vida útil del rodamiento) o de tipo Overhaul por recomendaciones del fabricante (dejar la maquina como si estuviera nueva).

En ambos casos la intervención se realizará con frecuencias programadas en el tiempo, pero no necesariamente implica que exista algún daño de sus elementos o indicio de problemas.

- Mantenimiento basado en condición, que nos permitan monitorear el estado de sus componentes a través de parámetros, podremos así decidir el momento adecuado y definir los planes de intervención.

Esto implicaría la implementación de técnicas predictivas, mecanismo o herramientas para control de su condición.

- Inspección periódica para verificar los activos. (check list)

- Verificar si el lubricante actual es el adecuado y de ser necesario sustituir el aceite o método de lubricación.

* La aceptación y ejecución de estas recomendaciones, dependerán de otros factores a considerar como:

Tiempo: Algunas pueden ser ejecutadas de inmediato y otras serán implementadas con el paso del tiempo.

En ciertos casos será condicionado por los trámites burocráticos internos de la empresa.

Política organizacional: Aplicada a la empresa, estas servirán para orientar a todos los involucrados en la toma de decisiones, las cuales están muy ligadas al costo beneficio ¿cuánto costará y qué impacto tendrá?

Indiferentemente de las alternativas que se elijan, las decisiones se tomen deben orientarse a asegurar la disponibilidad y confiabilidad de los activos.

Conclusiones

Realizar el análisis de falla de rodamientos fue relevante para determinar las causas del problema, en un escenario donde no se contaba con información o registro de parámetros cuantitativos, pudiendo así establecer alternativas enfocadas a asegurar la disponibilidad y confiabilidad de los activos.

El impacto que tendrá la ejecución de las alternativas propuestas será positivo, pues repercutirán sobre los indicadores de mantenimiento y producción, ya que se busca no repetir el mismo suceso con un escenario de 10 horas de máquina parada, prácticamente todo un turno de producción.

Muy buen trabajo!