El desbalance es una de las principales causas de vibración de la máquina. Al balancear la máquina, la vida calculada del rodamiento se incrementará en un factor de 8. Cuando se tiene desbalance, no coinciden la línea central geométrica y la línea central de masa. El forzar a un eje dentro de sus soportes y de sus rodamientos, a que gire alrededor de su centro geométrico, y creando una fuerza centrífuga a través de la distribución desigual de masa, crea una vibración periódica. La vibración depende de las fuerzas, de la rigidez de la máquina, la masa, y la velocidad a la cual gira el eje.

Al balancear las máquinas giratorias se mejora la distribución de masa de un rotor para que el cuerpo del rotor no transfiera grandes fuerzas periódicas indebidas a los rodamientos.

¿Cuáles son las causas del Desbalance?

Las posibles causas del desbalance incluyen:

· Fallas de manufactura o componentes dañados.

· Falta de homogeneidad en materiales (especialmente en vaciados, burbujas y algunas otras partes)

· Diferencias en dimensiones de partes de acoplamiento, como ejes y sus entradas.

· Rotor agrietado, deflexión de rodillos, o errores de maquinado.

· Corrosión desigual o distribución desigual de masa en embobinados eléctricos

· Falta de pesas para balanceo.

· Cuña incorrecta para el acople.

Un rotor puede tener un desbalance relacionado con la masa o excentricidad, donde el centro geométrico se ha movido debido al diseño de la máquina. Ambos generan vibración causada por la fuerza centrífuga a 1X de la velocidad de operación. Se incrementa la amplitud en 1X con un problema de desbalance. Puede encontrar niveles aceptables y no aceptables ISO 10816-3 y ISO 1940.

Si tiene desbalance estático, hay una distribución desigual de masa en un plano, que hace que los rodamientos sigan en fase. El desbalance tipo cupla es más raro. Hay dos masas, del mismo peso, pero independientes una de la otra, a 180° de separación en el rotor de la máquina. El desbalance dinámico es el más común. Las masas son completamente aleatorias, independientes una de la otra, pesadas, e instaladas al azar en cualquier posición en la máquina.

Preparándose para Balancear

Recuerde que la seguridad es primero al estar haciendo balanceo in situ de maquinaria giratoria. Siga sus lineamientos de seguridad o los de su cliente. Coloque un candado en la máquina mientras trabaja y asegúrese que el rotor no pueda girar. Si la máquina está girando, conserve su distancia para que no se enrede. Recuerde que las pesas de balance pueden salir volando cuando

el rotor está girando. Tenga presente los requisitos adicionales de seguridad para ambientes peligrosos.

En preparación para el trabajo, la máquina tiene que arrancar y parar múltiples veces. Debe tener acceso a la carcasa del rodamiento (donde conectará el transductor y/o los imanes) y al rotor (donde colocará el tacómetro). Necesita un lugar donde pueda agregar o quitar pesas. Investigue si es posible controlar la velocidad de la máquina. Si el desbalance es severo, tiene la opción de hacer un pre-balanceo a una velocidad más baja. Las lecturas de velocidad y vibración deben permanecer estables durante todo el trabajo. Se requiere un sistema de balanceo de campo (colector de vibración). Si no tiene esto, puede cuando menos calcular el desbalance gráficamente por medio de vectores.

Si debe aplicar el balanceo en 1 o en 2 planos depende de la estructura de la máquina. En el balanceo de 1 plano, el desbalance y la vibración se miden en un solo sitio, y la corrección se hace en 1 solo plano. Esto se debe aplicar si la relación de la longitud del rotor sobre el diámetro es menos de 0.5 y la velocidad es 0–1000 rpm o si la relación es mayor de 0.5 y la velocidad es 0–150 rpm, de conformidad con ISO 19499.

En el balanceo de 2 planos, el desbalance y la vibración se miden en dos sitios. Esto se debe aplicar si la relación longitud del rotor sobre diámetro es menos de 0.5 y la velocidad es mayor de 1000 rpm o si la relación es mayor de 0.5 y la velocidad es mayor de 150 rpm.

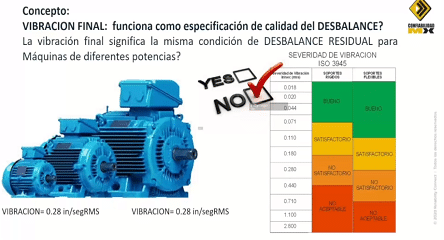

Cuando se trata de comparar lecturas de vibración, una norma común es ISO 10816-3. En esta gráfica, puede clasificar el tipo de máquina con la que está trabajando, y si los cimientos son flexibles o rígidos, y puede encontrar sus lecturas de vibración en el rango Fmax.

La norma de calidad de balance ISO 1940, acerca del desbalance residual permitido, nos da más detalles. Hay varias clases de calidad llamadas “G.” Use la gráfica para encontrar la calidad de clase y velocidad de la máquina para tener el desbalance residual permitido para una máquina en particular.

Realizar el Trabajo

Para realizar el balanceo in situ, necesitará un cierto equipo y herramientas:

· Analizador de datos de vibración con capacidad de balanceo.

· Sensor de vibración que sea suficientemente sensible en frecuencia y amplitud para obtener la frecuencia asociada con la velocidad de operación y el desbalance.

· Sensor de tacómetro/disparador para ser temporalmente aplicado a la máquina.

· Ciertas máquinas herramientas.

· Pesos y báscula para Pruebas y Recortes.

Nos estamos enfocando en la velocidad de operación, 1X. En este diagrama de cascada, hemos graficado múltiples FFTs con una compensación en 3D. El más nuevo está al frente, por lo tanto, la vibración en 1X se ha incrementado con el tiempo. Si estoy graficando la tendencia de la vibración

en 1X, la curva se incrementa de 2 mms/s a más de 10 mm/s, una clara indicación de desbalance. Esto también se puede ver en la forma de onda de tiempo.

Antes de balancear una máquina, asegúrese que la causa raíz realmente sea desbalance. Analice la vibración en 1X y considere el análisis de fase de la forma de onda de tiempo.

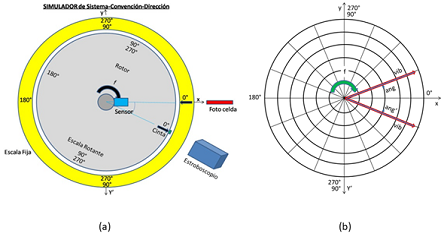

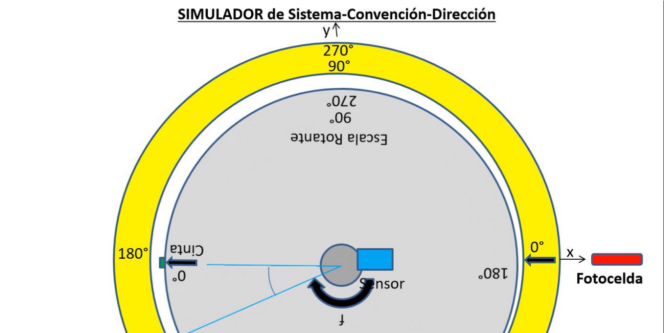

Para balancear una máquina se requiere una referencia externa—haga una conexión entre la forma de onda (punto alto) y un cierto punto en la máquina giratoria. Para hacer un cálculo, tenemos que colocar un contrapeso en este desbalance (la fase). Podemos aplicar cinta reflejante en la máquina como marca de referencias. El pulso resultante por revolución nos permite hacer una conexión. El ángulo de tiempo o fase entre el pulso y el punto alto será transferido a la distancia radial entre la ubicación de la marca del gatillo y la ubicación del desbalance. Usando el medidor de vibración, el sistema tiene que conocer el ángulo entre las posiciones del sensor de gatillo y el sensor de vibración, contado contra el giro del eje para compensar.

Los datos que vemos en un analizador, especialmente en vibración de balanceo, es usualmente velocidad. La conversión causa un cambio de fase de 90°. El analizador de vibración debe compensar por el cambio en el balanceo. Si balancea manualmente, tendrá que hacer esto.

En el balanceo de 1 plano, la ubicación de la medición estará relacionada con el plano de balanceo. La marca reflejante (pulso de disparador) construye la referencia al rotor relativa a la ubicación. Esto nos permite hacer la conexión entre la vibración y el pulso del tacómetro.

Configure el instrumento de vibración a ciertas especificaciones de la máquina. Asocie las lecturas de vibración al plano de medición y al plano de corrección. Si se confirma el desbalance, proceda con el balanceo de campo. Instale el sensor de vibración y el sensor disparadorde rpm en la máquina (cinta reflejante). Encuentre la plantilla coincidente en el analizador de vibración y defina la preparación en la máquina.

Haga la primera medición (corrida inicial run) para registrar el ángulo fase y la amplitud de vibración. Después de la primera corrida, el analizador recomienda un cierto peso de prueba y posición para el montaje. Con la marca de referencia, la referencia de fase del rotor está lista. Al seguir los comandos del dispositivo se debe generar un cambio en el sistema que sea lo bastante alto como para pasar el vector de desbalance a otro cuadrante polar. El resultado nos permite calcular el recorte de peso (la mayoría de los sistemas hacen esto automáticamente). Vea si la vibración disminuye y alcanza la norma deseada de balance. De ser así, se puede detener aquí, o puede hacer más corridas y reducir la vibración aún más con pesas de recorte más precisas. Haga una revisión de sus niveles de vibración para estar seguro de que el problema se ha resuelto.

Para el balanceo en 2 planos, después de la corrida inicial, necesitará hacer dos corridas de prueba (una por cada plano con las pesas de prueba).