La lubricación inadecuada de los cojinetes es responsable de varios problemas, como el aumento del uso de lubricantes, el aumento de las compras de cojinetes (debido a fallos), el aumento de las averías de los equipos, el aumento de las temperaturas de funcionamiento y el funcionamiento ineficiente de los motores. Sabiendo esto, tenemos que preguntarnos: ¿Por qué no ponemos más tiempo, esfuerzo y énfasis en nuestros procedimientos de re-lubricación de rodamientos?

De hecho, la mayoría de los fallos prematuros de los rodamientos están relacionados con la lubricación y debido a la insuficiente lubricación, la sobre lubricación, el uso de la grasa equivocada para esa aplicación en particular, la mezcla de grasas incompatibles entre sí, o contaminación del lubricante.

Aunque el ultrasonido tiene muchos usos y aplicaciones, uno de los más importantes es la lubricación asistida. El uso de los ultrasonidos como herramienta para evaluar los niveles de lubricación nos permite saber cuándo necesitamos aplicar la grasa y cuándo hemos aplicado la suficiente. También nos dice si hay otros problemas con el rodamiento. Podemos rastrear y hacer una tendencia de cuánta grasa estamos usando en las máquinas (una pistola de grasa calibrada facilita esto) y optimizar la lubricación PMs (mantenimiento planificado) tanto para el tiempo como para la frecuencia.

Los PMs de lubricación tradicionales son procedimientos preventivos que se ejecutan a intervalos de tiempo con una cantidad específica de grasa. Sin embargo, hay algunos problemas con la re-lubricación basada en el tiempo: el rodamiento lubricado puede no necesitar más grasa, la cantidad especificada de grasa puede ser demasiado o demasiado baja, y la frecuencia de lubricación puede ser demasiado alta o demasiado baja. Por lo general, la tendencia es a lubricar en exceso, y el ultrasonido suele revelar que la gente ha estado aplicando demasiada grasa.

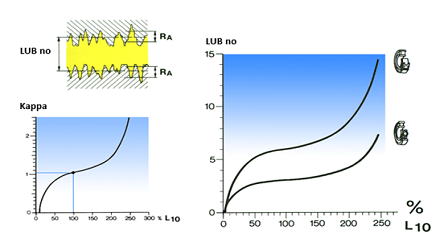

Nuestro objetivo, por supuesto, al instalar equipos es extender el tiempo entre la instalación y el comienzo de la falla. Cuando instala un equipo, como un motor y una bomba, probablemente realice una alineación de precisión para asegurarse de que esté correctamente alineada. Si no está alineado, esa ventana de tiempo se acorta y la máquina falla más rápidamente.

La lubricación adecuada prolonga la vida útil del rodamiento, por lo que es importante asegurarse de aplicar la cantidad apropiada. El ultrasonido puede ayudarle a hacer esto, y también es muy bueno para encontrar fallas prematuras de los rodamientos en etapas tempranas. Hay una superposición significativa entre el ultrasonido y el análisis de vibraciones. La vibración es mejor para detectar la desalineación y el desequilibrio. Para saber qué tecnología aplicar, debes entender cómo pueden fallar tus rodamientos, y debes saber qué tecnología puede encontrar qué tipos de fallos.

Añadir el monitoreo de ultrasonido a las prácticas actuales de lubricación de una planta puede ayudar a prevenir fallas debido a la sobre lubricación y la sub-lubricación. Esto lleva a una mayor vida útil de los rodamientos y el equipo, una disminución de la cantidad de lubricante utilizado, más tiempo para las PM productivas, un MTBF ampliado y una mayor disponibilidad de activos.

¿Cómo Funciona el Ultrasonido?

Los instrumentos de ultrasonido detectan la fricción, la fuente del sonido de alta frecuencia que nos interesa. Se mide en decibelios (dB). Por naturaleza, el sonido de alta frecuencia es de baja energía, por lo que se mide en un punto cercano a la marca de interés. Puede utilizar un sensor de acceso remoto si no puede llegar a esa zona.

La fricción es la principal fuente de ultrasonido cuando se trata de rodamientos. Otra fuente de ultrasonido es la turbulencia, a menudo por fugas de aire y gas comprimido. Esto incluye la turbulencia interna a través de una válvula o un purgador de vapor. Los ultrasonidos captan la ionización de los fallos eléctricos, como la corona, el seguimiento y la formación de arcos. Los ultrasonidos detectan los impactos, que se producen principalmente con cojinetes de baja velocidad, hasta 1 rpm. Un buen rodamiento de 1 rpm será totalmente silencioso y no registrará un nivel de decibelios. Pero si hay una falla, puede ser escuchada en cada rotación a través del ultrasonido y aparecerá en una forma de onda de tiempo.

El ultrasonido capta sonidos de alta frecuencia que están por encima de lo que los humanos pueden oír. El umbral de nivel superior de la audición humana normal, en promedio, es de alrededor de 16 kHz-17 kHz. El rango ultrasónico comienza a los 20 kHz. Los instrumentos de ultrasonido pueden ser de frecuencia fija (normalmente 38 kHz) o de frecuencia sintonizable, o ajustable (normalmente 20 kHz-100 kHz).

Se recomienda un instrumento digital, especialmente uno que tenga afinamiento de frecuencia, para obtener mejores resultados y más datos repetibles. Para rodamientos e inspecciones mecánicas, el ajuste de frecuencia que recomendamos es de 30 kHz. Esto se remonta a un estudio realizado por la NASA en 1974 en el que los científicos descubrieron que obtuvieron los mejores resultados alrededor de 30 kHz. Esto ha sido confirmado por estudios recientes y es la recomendación de la norma ISO.

Para aplicaciones de menor velocidad, por debajo de 100 rpm, baje la frecuencia a 20 o 25 kHz. El sonido viaja mejor a través de un sólido, especialmente en las frecuencias más bajas. Así que cuando hacemos contacto directo con un equipo, ajustamos esa frecuencia más abajo.

Ventajas del Ultrasonido:

- Proporciona una alerta temprana de la falla.

- El ultrasonido aísla la señal. El sonido de alta frecuencia es de baja energía y no viajará lejos de la fuente. El ultrasonido señalará exactamente de dónde viene.

- La calidad de la marcación puede ser escuchada y visualizada.

- El ultrasonido detecta fácilmente los rodamientos que necesitan lubricación.

- El ultrasonido detecta problemas que no se pueden encontrar con las rutas de lubricación tradicionales basadas en el tiempo.

- Implementarlo es económico. Si una planta no tiene un programa de monitoreo de condiciones, el ultrasonido es un buen punto de partida.

- Se puede utilizar fácilmente en cojinetes de baja velocidad.

- Complementa otras tecnologías como la vibración y los infrarrojos.

Puntos Clave Al Realizar Ultrasonido

Tengan mucho cuidado de no introducir contaminantes en la lubricación. Para controlar la cantidad de grasa que utiliza, calibre su pistola de grasa: hay un dispositivo que se conecta a su pistola de grasa y le da una lectura LED de cuánta grasa está utilizando, en masa.

Considere usar un sensor de acceso remoto para rodamientos a los que no puede acercarse lo suficiente. Escuchar un rodamiento mientras agrega grasa es muy útil: una compañía descubrió que la medida estándar de 34 bombas de grasa que estaban usando para un rodamiento estaba lejos de ser suficiente. De hecho, la grasa probablemente ni siquiera estaba llegando al rodamiento por alguna razón. El equipo realmente necesitaba 58 bombas.

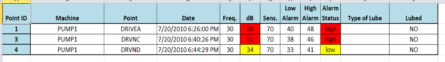

Para asegurar la repetibilidad de resultados al usar los ultrasonidos, haga contacto en el mismo lugar cada vez (puede usar un disco de montaje o pintura para marcar el punto), usando el mismo ajuste de frecuencia y el mismo método de contacto. La pieza más sensible del equipo de ultrasonido es el sensor de acceso remoto. La segunda más sensible es la sonda de contacto estándar de tipo estetoscopio, y la menos sensible es el imán porque la masa del imán atenúa ligeramente el nivel de dB.

Use el mismo método de entrega de grasa cada vez. Las pistolas de grasa a batería no son necesarias a menos que se necesite bombear la grasa a 12-15 pies. Una simple pistola de grasa de bomba manual suele ser suficiente.

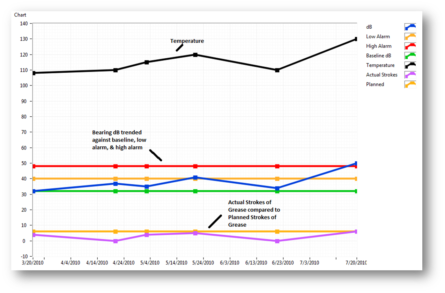

Existen instrumentos digitales y analógicos de ultrasonido. Un instrumento digital permite la tendencia, la configuración de líneas de base y niveles de alarma, y el seguimiento del uso de grasa. Algunos instrumentos tienen grabaciones de sonido a bordo para análisis FFT y TWF. Los instrumentos analógicos son buenos para los operadores y lubricantes porque son fáciles de usar y baratos.

¿Qué Podemos Esperar Oír?

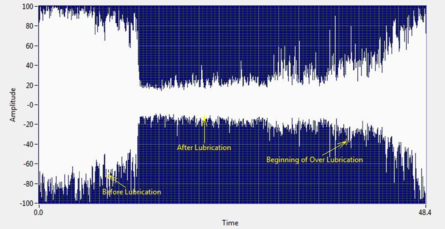

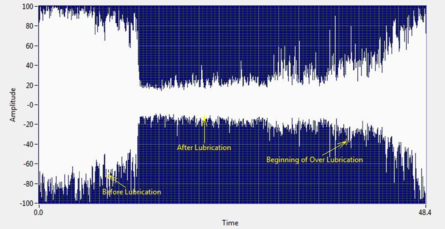

- – Si el rodamiento necesita grasa, los dB disminuirán a medida que se aplique el lubricante porque habrá menos fricción.

- – Si el rodamiento ya está suficientemente lubricado y no necesita grasa, el dB comenzará a aumentar a medida que se aplique el lubricante.

- – Si no hubo ningún cambio en los dB durante el engrase, normalmente se debe a uno de los siguientes problemas: El rodamiento está en un modo de fallo que está más allá de la ayuda de la lubricación. O, si el rodamiento ha sido lubricado en exceso anteriormente, y el sello está comprometido, todo el exceso de grasa que se está aplicando probablemente va a áreas del equipo donde no debería estar. Por lo tanto, los dB no cambiarán.

- Si existen rutas de ultrasonido para la recolección de datos, se debe hacer una lectura de seguimiento de los activos más críticos para asegurar que los dB no regresen al nivel previo a la lubricación después de la lubricación. Para ello se puede utilizar tecnología complementaria, especialmente si se ha alcanzado una alarma alta.

- Si existen rutas de ultrasonido para la recolección de datos, se debe realizar una lectura de seguimiento de los activos más críticos para asegurar que los dB no volvieron al nivel anterior a la lubricación después de la lubricación. Para ello se puede utilizar tecnología complementaria, especialmente si se ha alcanzado una alarma alta.

- – Dependiendo de los datos de los ultrasonidos, los PM de lubricación pueden necesitar ajustarse para la frecuencia de lubricación y la cantidad de lubricante aplicado. Incluso se pueden ajustar los sistemas de auto-lubricación a través del uso de ultrasonido.

- Si desea implementar la lubricación asistida por ultrasonido en su planta, hay tres formas de hacerlo: una buena manera, una mejor manera y la mejor manera.

Engrase Asistido por Ultrasonido: Buen enfoque

- Lubrique el equipo según las recomendaciones del fabricante

- Da un paso más y calcula la cantidad de grasa a aplicar en base al tamaño y las dimensiones del rodamiento

- Consulte con su proveedor de lubricantes para asegurarse de que el lubricante correcto se utiliza para la aplicación correcta

- Determinar la frecuencia de lubricación en función del tiempo de funcionamiento del equipo y las condiciones de funcionamiento

Engrase Asistido por Ultrasonido: Mejor Enfoque

- Si se están utilizando los módulos de lubricación de rodamientos basados en el tiempo, añada un instrumento de ultrasonido al procedimiento de rodamientos de

- Esto, al menos, le permitirá al lubricador saber cuándo dejar de aplicar grasa

- Se identificarán las fallas de soporte que antes eran desconocidas

- Es muy típico ver una reducción de al menos 30% en el consumo de grasa

Lubricación Asistida por Ultrasonido: El Mejor Enfoque (Basado en la Condición)

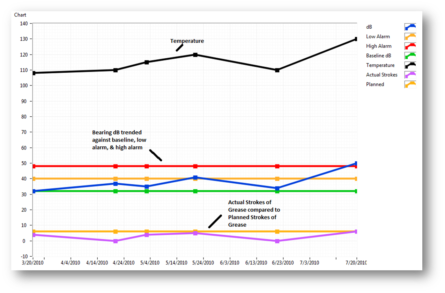

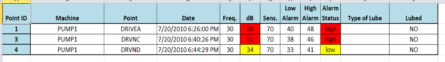

- Utilizar un instrumento de ultrasonido con capacidad de recopilación de datos para grabar tanto archivos de dB como de sonido y hacer que los archivos se vuelvan más frecuentes en el tiempo

- Establecer rutas para la reunión de datos a fin de establecer niveles de referencia y alarma

- Deben establecerse los niveles de alarmas recomendados:

- dB por encima de la línea de base indica una falta de lubricación

- 16 dB por encima de la línea de base indica un fallo más grave

- En lugar de aplicar grasa a todos los rodamientos, sólo los que están en condiciones de baja alarma deben ser engrasados, hasta que alcancen los dB de referencia.

- Avanzar hacia la lubricación basada en la condición en lugar de la lubricación basada en el tiempo

- Para activos más críticos o diagnósticos adicionales, se puede grabar un nuevo archivo de sonido y compararlo con la grabación del archivo de sonido de referencia

- Se encontrarán más problemas usando ultrasonido

- También verá mejores informes y documentación

Ayuda con los eventos RCM y RCA

Buen día

Muchas gracias

Excelente aclaración.

Tengo una pregunta que esta comprometida con las fugas de aire.

¿Existe una tabla para poder verificar desde cuántos dB se considera una fuga?