Hasta la mejor caja de engranes mostrarán vibración al irse acoplando los engranes. Al estar haciendo el monitoreo de condición en una caja de engranes, buscamos bandas laterales al lado de los picos normales del acoplamiento de los engranes. También buscamos la frecuencia del rodamiento, ya que un rodamiento bueno no tendrá vibración.

Tenemos dos formas de medir la vibración aquí. Se puede usar un acelerómetro en la carcasa. Si hay cojinetes de deslizamiento, puedes usar sensores de desplazamiento. Las corrientes de Eddy en los cojinetes de deslizamiento miden el desplazamiento relativo. No mostraran el acoplamiento de engranes, pero el acelerómetro sí lo mostrará. El acelerómetro también se puede usar para medir los rodamientos.

¿Qué hay en la Caja de Engranes?

Las cajas de engranes no tienen solamente engranes y rodamientos. También tienen aceite, y eso tiene que ser revisado como parte de su programa de monitoreo de condición. Asegúrese de que la cantidad sea suficiente, y tome una muestra para el análisis. Puede hacer detección del desgaste, lo cual es mantenimiento preventivo, no predictivo. Detecta partículas de más de 14 micrones, lo que significa que ya hay daños.

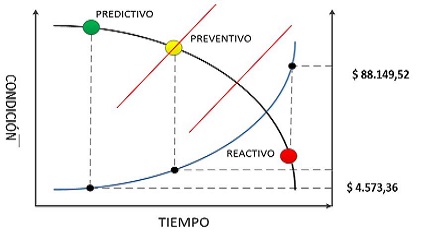

El conteo de partículas es predictivo, y puede conseguir un contador permanente de partículas. La vibración es buena para el mantenimiento preventivo y el predictivo, con este último incluyendo forma de onda de tiempo y análisis de espectro, detección de alta frecuencia y promedios síncronos.

Las cajas de engranes pueden tener rodamientos de elemento rodante y cojinetes de deslizamiento. Al inicio de la curva P–F, la vibración puede ser útil para detectar fallas. El análisis de aceite le puede dar más información de lo que está ocurriendo. Si la caja de engranes tiene rodamientos de elemento rodante, la vibración espectral nos informará de cualquier falla del rodamiento. Los problemas con cojinetes de deslizamiento no pueden ser detectados tan temprano.

Una Máquina Crítica

Teníamos una máquina crítica, por eso introducimos un sistema dedicado. Si la caja de engranes entra en alarma, será resaltada para que podamos investigar el rodamiento que está causando el problema.

Usamos análisis de espectro para mirar las amplitudes que corresponden con las frecuencias del rodamiento pero también podemos observar la frecuencia del acoplamiento de engranes.

Esta información se combina en un factor de confianza, el cual calcula o filtra si la alarma es buena o no. Cuando comenzamos esto en septiembre, no mostraba ningún buen factor de confianza.

Aquí, introducimos el rodamiento correcto, y el factor de confianza subió casi 200%. Esto confirmó que sí había un verdadero problema de rodamiento.

Este fue la falla del rodamiento que se detectó.

Un Sistema Abierto

Otro ejemplo proviene de la industria del acero. El cliente quería un sistema más abierto que se pudiera comunicar con otros. Les dimos una solución que involucraba el tomar información del sistema de control, usándolo como la velocidad de entrada, y realizando un análisis basado en esa información.

Aquí está el punto de medición. Es necesario medir lo más cerca posible del rodamiento para detectar cualquier alta frecuencia, por eso usamos múltiples acelerómetros.

Esto es lo que vimos en cierto momento. Si la medición hubiera sido tomada con recolectores de datos portátiles, no hubiéramos visto esta información que el sistema de monitoreo en línea sí detectó.

El problema estaba concentrado en el rodamiento dañado.

Arreglaron la máquina pero se les olvidó hacer la alineación, por eso entró en alarma otra vez.