Vibraciones en Maquinas industriales, un enfoque sencillo.

Una sencilla forma de interpretar las vibraciones en máquinas industriales es dividir “el mundo de las vibraciones” en dos partes bien diferenciadas.

- Una parte que vibra generando movimientos de partes o componentes de estos deben ser visibles o palpables.

- La otra parte No Vibra, de manera ostensible, solo genera ruidos o zumbidos en partes bien marcadas o zonas de las máquinas.

- Problemas típicos de baja frecuencia: Desbalance, Desalineación, Solturas y Resonancia Los problemas que generan movilidad ocurren en la denominada baja o media frecuencia, en zona cercanas a la velocidad de giro de los ejes y rotores de las máquinas. Aproximadamente entre 600 a 18000 cpm (10 a 300 Hz).

Este hecho es fundamental ya que cualquier alteración mecánica, sea desbalance de rotor, solturas de anclajes y /o componentes, afectara directamente de las componentes “fuertes” del conjunto. Este tipo de problemas son fácilmente identificables por medio de los sentidos de la vista y el tacto, durante las recorridas de los inspectores mecánicos, además de la rutina de medición de monitoreo periódico de vibraciones

Incursionando en el estudio de vibraciones, el parámetro que detecta dichos fenómenos en la Velocidad vibratoria, medida en mm/seg y esencialmente con detección RMS. Dicho parámetro mantiene una curva estable de respuesta y es lo que necesitamos para dimensionar dicha movilidad vibratoria generada por las citadas fallas. VEL (mm/seg).

- Problemas típicos de alta frecuencia: Incipientes rodamientos, Lubricación, Eléctricas, Engranes y Cavitación

Los problemas citados generan sonidos, ya sea por modulación (engranes), roces y temperatura, (lubricación), tren de pulsos de leve energía (incipientes rodamientos) y ruidos agudos (eléctricas). Ocurren en la denominada alta frecuencia, se distinguen en banda ancha entre 60000 (1000 Hz) a 300000 (5000 Hz)

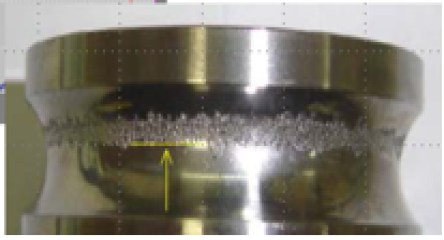

A diferencia de los problemas de baja frecuencia, estos solo generan roces y temperatura. De hecho, a título de ejemplo práctico: los operarios antiguamente apoyaban el destornillador en la caja portar rodamientos y “escuchaban” los sonidos de micro impulsos con notable precisión dada por su experiencia, en alguna medida eran detectores de fenómenos “alta frecuencia”En el ejemplo se muestra energía aleatoria, producto de roces por deficiente lubricación.El parámetro de medición que detecta los problemas de alta es la Aceleración vibratoria ACE (Gs), de unidad (gravedades) y funciona como amplificador de señales de poca energía.

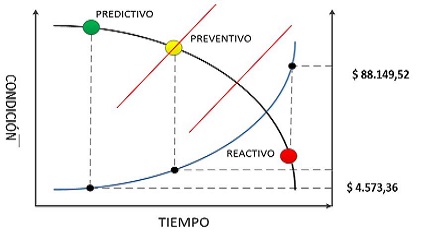

Actualmente (digamos en los últimos 15 años de uso masivo aproximadamente), una técnica muy difundida es la demodulación de señales, en el caso de SKF Envolvente de aceleración, ENV (Gse) Es muy útil, si la sabemos interpretar, ya que clarifica los problemas que son incipientes y los muestra con mayor claridad y amplitud, como si ya existiera el citado problema.Y la clave está en entender el término “como si”, ya que en realidad todavía no es un problema declarado e inminente. Para definirlo a los parámetros, podríamos decir que la velocidad y Aceleración son Reales, mientras la envolvente de aceleración es “multiprocesado “