Abstracto

Todo el mundo sabe que Thomas Alva Edison inventó la bombilla pero ¿Quién inventó el transformador, tal vez la máquina eléctrica más importante jamás inventada? En 1885 el transformador de corriente alterna modelo ZBD fue inventado por tres ingenieros húngaros: Károly Zipernowsky, Ottó Bláthy y Miksa Déri (ZBD proviene de las iniciales de sus nombres) trabajando en las Obras Ganz en el entonces Imperio Austrohúngaro. Los transformadores están en todas partes alimentando diversos voltajes en nuestros hogares y negocios. Cuando un transformador falla en un entorno comercial o industrial, ese fallo puede interrumpir una parte significativa de las operaciones de sus instalaciones.

Figura 1 El primer transformadoralrededor de 1885

Figura 2 Miksa Déri, Ottó Bláthy y KárolyZipernowsky

Cuando ayudamos a los clientes a través de una evaluación de la criticidad de sus activos, los transformadores principales con potencia nominal de 500 KVA y por encima suelen clasificarse muy alto en las tablas de números de prioridad de riesgo. Con su alto costo de reemplazo, largos plazos de entrega de típicamente 12 semanas o más, altos costos de intercambio de entrada/salida y con muchos modos de falla imposibles de reparar in situ, los transformadores pueden convertirse en un enlace débil para la confiabilidad en su sistema de distribución eléctrica. Mientras que un sistema de distribución eléctrica que ha sido diseñado para la redundancia, tales como configuraciones Main-Tie-Main con cada transformador cargado a menos del 50% de la capacidad de la placa de identificación, puede aliviar el impacto de una falla, esta no es la única consideración. Hay grandes cantidades de energía de falla disponibles, lo que hace que algunos modos de falla sean potencialmente peligrosos para el personal y muchos transformadores están llenos de aceite, lo que hace que la inflamabilidad y los impactos ambientales sean consideraciones adicionales. Es mucho mejor encontrar maneras de detectar problemas y prevenir fallas en primer lugar. Una falla del transformador puede agregar fácilmente decenas de miles de dólares en costos de reparación y tiempo de inactividad. Afortunadamente, hay muchos tipos de tecnologías de mantenimiento basado en condiciones (CBM) que se pueden emplear para intentar detectar los primeros signos de advertencia de falla inminente en los transformadores. La inspección infrarroja puede detectar conexiones sueltas, crimpados débiles y cables dañados debido al ciclo térmico. El ultrasonido de contacto (ultrasonido de estructura) puede detectar bobinados sueltos y otros problemas mecánicos. El ultrasonido aerotransportado puede detectar arcos, tracking y corona, todos los cuales emiten señales de alta frecuencia en el espectro de ultrasonidos por encima de 20 kHz. Las cámaras ultravioletas (UV) se pueden utilizar para confirmar la ubicación exacta de un evento corona. La inspección visual puede detectar contaminantes en el aire, la entrada de agua y la entrada de plagas. Muchos electricistas han sido “sorprendidos” por una serpiente, araña o roedor que se sienten atraídos por las cálidas y secas entrañas de las cámaras terminales del transformador.

Figura 3 Las plagas y sus depredadores pueden ser atraídos a los espacios cálidos y secos dentro de los transformadores

En los transformadores llenos de aceite, el análisis periódico del aceite puede detectar la degradación del papel, la degradación del aceite, las fugas y la acidez excesiva (descomposición del aislamiento). El análisis de gas disuelto de aceite puede detectar aún más signos de fallas térmicas y actividad de descarga parcial dentro de la cámara del transformador. Por último, la detección de voltaje de tierra transitorio (TEV), otra forma de evento de descarga parcial, puede encontrar defectos ocultos dentro de los componentes aislantes de un transformador. La mayoría de estas técnicas CBM requieren que el equipo esté energizado y funcionando en condiciones normales de carga para proporcionar datos cuantitativos útiles. Por supuesto, esto crea algunas consideraciones de seguridad que deben tenerse en cuenta especialmente bajo el escrutinio de las nuevas directrices incorporadas en la edición NFPA 70E 2018.

Figura 4 El NFPA 70E fue revisado significativamente en la edición de 2018

Si alguna de estas tareas de inspección requiere abrir las puertas o cubiertas del transformador, entonces existe un riesgo elevado de un arco eléctrico o electrocución y el personal involucrado, además de ser trabajadores calificados, debe llevar un nivel adecuado de Equipo de Protección Personal (PPE) de acuerdo con la energía de incidente de Arco disponible. En el transformador, este riesgo de arco eléctrico puede ser significativo y es una barrera para realizar las tareas de inspección y recopilación de datos por completo. Además, el concepto de Jerarquía de Control incorporado en el NFPA 70E establece que se implementen otras alternativas de trabajo de panel abierto si es posible y práctico, incluida la “Sustitución” de tareas no peligrosas para tareas peligrosas. Afortunadamente, existen soluciones prácticas para prácticamente todos estos tipos de inspección que “sustituyen métodos de recopilación de datos a través de un enfoque de seguridad por diseño y el uso de dispositivos de seguridad de mantenimiento eléctrico (EMSD).

Figura 5 El escaneo por infrarrojos es aplicable en todos los activos eléctricos, incluidos los centros de control de motores, pero normalmente requiere un EPI extenso si se realiza “panel abierto”

Figura 6 La jerarquía de control dicta que el trabajo de Open Panel y el PPE deben utilizarse sólo como último recurso.

Las soluciones de inspecciones de mantenimiento, como las disponibles en IRISS INC., se pueden instalar en prácticamente cualquier transformador y permiten a los usuarios realizar inspecciones visuales, infrarrojas y ultravioletas a través de un solo dispositivo. Las ventanas rectangulares de la serie CAP de gran formato significan que se puede utilizar una sola unidad para las conexiones LV y otra para las conexiones HV en un transformador. Además, estas ventanas en el lado HVse puede equipar con sensores de ultrasonido que permiten al usuario escuchar en el compartimiento de cable del equipo a través de un cable adaptador a un detector de ultrasonido de mano.

Mientras manipula la cubierta de estos tipos de ventanas, el equipo permanece en una condición cerrada y protegida y el técnico no viola el límite de enfoque restringido por lo que, según NFPA 70E Tabla 130.5 (C), no necesitan usar ningún EPI especial, ya que no hay mayor probabilidad de una ocurrencia de arco.

Figura 7 Una ventana de inspección de mantenimiento IRISS para inspecciones visuales, infrarrojas, ultravioletas y de ultrasonido instaladas en equipos de conmutación de media tensión; no se requiere un EPP especial para utilizar el EMSD

Los puertos de muestreo de aceite también se pueden llevar fuera del compartimiento del cable del transformador con varios proveedores que ofrecen kits de adaptación que permiten un muestreo seguro, así como proporcionar un manómetro externo opcional y un inserto de nitrógeno para aliviar el vacío. Por supuesto, el ultrasonido de contacto y la detección de DP (TEV) se realizan en la piel externa del equipo en condiciones cerradas, por lo que normalmente no se requiere ningún dispositivo especial de seguridad de mantenimiento eléctrico (EMSD) para ese tipo de inspección.

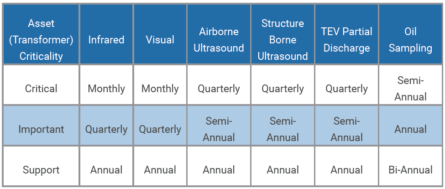

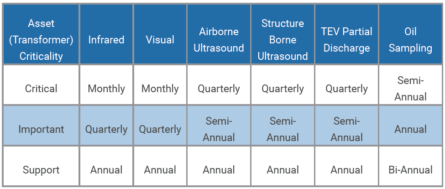

La frecuencia óptima de las diferentes técnicas de inspección es una función de la criticidad de los activos en cuestión. Siguiendo un enfoque de análisis de efectos y modos de falla del equipo multifuncional (FMEA), cada instalación debe intentar clasificar sus activos en función del costo de reemplazo, el tiempo de entrega, el costo medio de reparación, el tiempo medio de reparación (MTTR), los posibles impactos en la seguridad por la falla, impactos ambientales potenciales de fallas y costos de tiempo de inactividad para el activo. Los activos se clasifican entonces como críticos para el funcionamiento de la instalación, importantes para el funcionamiento de la instalación o como activos de apoyo con un impacto limitado en la instalación sobre la base de un punto acordado

La siguiente tabla proporciona una recomendación normal para la frecuencia de inspección para las diferentes tecnologías CBM basadas en la criticidad de los activos del transformador.

Tabla 1 Recomendación de frecuencia de inspección por criticidad y tecnología de activos

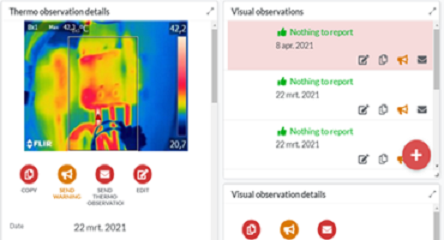

Es imperativo que los datos se recopilen y se estrenen a lo largo del tiempo. Para muchos de estos parámetros medidos, se puede establecer una línea base para el funcionamiento “normal” poco después de que el transformador entre en servicio. Las evaluaciones de la salud de los activos sólo pueden realizarse recopilando datos a intervalos regulares y comparando las tendencias a largo plazo. Una vez más, los parámetros clave que se recopilan para cada clase de inspección son los siguientes:

Infrarrojo

Figura 9 Conexión de cable transformador suelto mediante imágenes IR

- temperatura en conectores

- temperatura en conexiones con terminales

- temperatura en conexiones atornilladas

- exploración de la temperatura del tanque de aceite (para puntos calientes y fríos que indican posibles problemas)

- Diferencial de temperatura entre el tanque de tap de carga y el tanque principal

Visual

- entrada de polvo, entrada de agua, entrada de plagas

- manchas por agua previamente estancada

- Corrosión

- signos visuales de descarga parcial (si se detecta mediante otras técnicas de CBM)

- operación del ventilador

- fuga de aceite

- cojinetes de fricción sucios

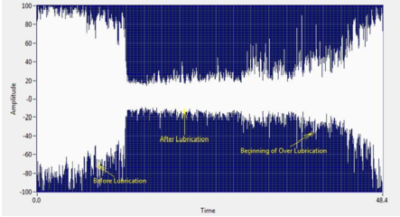

ULTRASONIDO EN EL AIRE

- valores de decibelios en puntos de prueba predeterminados

- análisis de la forma de onda (análisis de dominio de tiempo y frecuencia) para determinar la naturalezade PD

Figura 10 Software de ultrasonido que detecta falla de arco

ULTRASONIDO ESTRUCTURAL

- valores de decibelios en puntos de prueba definidos

- análisis de forma de onda para la determinación de tipo de falla TEV (Partial Discharge)

- valores de decibelios en puntos de prueba predeterminados

- Gráficas de descarga parcial resueltas por fase (análisis comparativo de tendencias)

Figura 11 Gráfica de descarga parcial resuelta y seguimiento de superficie en el aislante (Cortesía IPEC Ltd.)

MUESTRAS DE ACEITE

- presión de aceite (lectura del medidor)

- temperatura del aceite (lectura del medidor)

- calidad del aceite (acidez, contenido de humedad, propiedades dieléctricas)

- niveles de gas disuelto (ppm), incluidos los gases atmosféricos, los óxidos de carbono, los hidrocarburos y el hidrógeno

En resumen, el uso de EMSD como las ventanas de mantenimiento de inspección y los puertos de muestreo de aceite externos en los transformadores puede eliminar el peligro de las tareas de recopilación de datos para CBM y eliminar la necesidad de un trabajo de panel abierto con energía. Con la eliminación de los riesgos, la inspección se hace posible con un solo técnico sinrequerir un EPP engorroso para arco, lo que significa que la recopilación de datos también se puede hacer de manera mucho más eficiente.

Con una mayor frecuencia de inspección, los posibles problemas que conducen a fallas inesperadas de los transformadores se pueden detectar antes y se puede iniciar la intervención preventiva. Esto no solo garantiza el cumplimiento de las directrices NFPA 70E, sino que también tiene sentido económico supervisar y proteger sus transformadores los cuales son activos críticos.

La experiencia ha demostrado que la protección del transformador por fusibles por sí sola no es adecuada para prevenir incendios en caso de un cortocircuito. La clave es prevenir las posibles causas de un cortocircuito mediante la detección de las señales de alerta temprana con técnicas CBM.

Con mayores cantidades de datos que se recopilan sobre el estado del transformador, esto puede crear nuevos desafíos en cómo registrar y hacer tendencia de los datos de maneras significativas. Un artículo futuro abordará el uso de etiquetas de activos inteligentes para ayudar con este desafío.

Figura 12 Panel frontal del transformador seco de reemplazo personalizado con ventana de inspección de mantenimiento integrada

Figura 13 Una ventana de inspección de mantenimiento de gran formato está instalada en el lado LV y otra en el lado HV de un transformador de montaje en almohadilla lleno de aceite que permite la inspección de todas las conexiones internas