La empresa

Gerdau es uno de los más grandes productores de acero y de acero reciclado de Norte América. Tiene una capacidad de manufactura anual de aproximadamente 10 millones de toneladas métricas de productos de acero. Su explotación en Midlothian, Tejas, posee unas 70 grúas de diferentes tamaños, utilizadas en la planta de acero y en la fábrica de materiales reciclados. El equipo interno de mantenimiento preventivo de la fábrica de acero verifica las grúas aéreas trimestralmente. Cuando el ALL-TEST PRO 5™, un instrumento para prubeas a motores desenergizados, alertó al equipo de mantenimiento preventivo podía tener un problema, los técnicos fueron un paso más allá para descubrir la causa del problema.

Las prueba trimestrales muestran la degradación del motor (¡pero las pruebas exactas revelan otra cosa!)

Materiales reciclados #4. Estaba previsto revisar el motor de una parte del carro de la grúa la primera semana de marzo de 2017. Se usaría un instrumento para pruebas motores desenergizados AT5™ para realizar el Análisis del Circuito del Motor (MCA™), lo que requiere de un técnico de mantenimiento confiable para determinar la condición del embobinado del motor eléctrico.

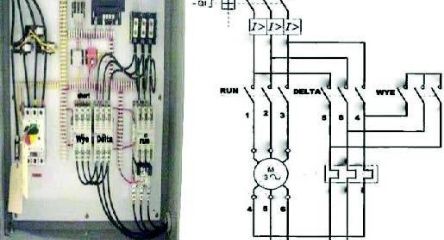

Se compró el AT5™ en 2016 porque es un instrumento portátil que era más portátil que el instrumento de prueba de la fábrica de acero de 60 libras que requería una fuente de corriente dedicada de 110 voltios. Se conectó el AT5™ al panel de control del motor y se realizó el Análisis del Circuito del Motor™ en el motor del carro de 20 caballos de potencia. En sólo unos minutos, los resultados de las pruebas mostraron una lectura del aislamiento a tierra desconcertante de 10,1 Megaohms (véase imagen 1).

Este «motor nuevo», que se instaló en una grúa en octubre de 2016, fue probado cuando se instaló por primera vez. Esa primera prueba mostró una lectura superior a >999 Megohm. Esta diferencia en los resultados de las pruebas alarmó al equipo de mantenimiento preventivo. Dado que el motor sólo había estado en operación seis meses, estaba claro que el motor no tenía que haberse estropeado tan rápido.

Imagen 1. Resultados del instrumento de pruebas a motores AT5™; Análisis del Circuito del Motor realizado en el centro de control del motor el 6 de marzo de 2017.

Encontrando el verdadero problema.

El equipo de mantenimiento programó otra prueba al mismo motor la semana siguiente; sin embargo, esa vez, el AT5™ se conectaría directamente al motor.

En unos minutos de realizar segunda prueba, el AT5™ mostró una lectura del aislamiento de más de >999 Meg-ohm (Véase imagen 2).

Entonces, el equipo de mantenimiento preventivo se dio cuenta de que el problema no era el motor, sino del cableado festón del centro de control del motor hasta el motor del carro. Se comprobó si los cables desde el transmisor a la caja de ensamble del festón del carro estaban dañados y se remplazaron

Imagen 2. Resultados del instrumento de pruebas a motores AT5™; Análisis del Circuito del Motor realizado en motor el 13 de marzo de 2017.

¡Aprenda de este equipo de mantenimiento preventivo! (¡Hicieron tres cosas que todo equipo de mantenimiento debe hacer!)

1. Probaron sus nuevos motores cuando los instalaron. Es importante probar los nuevos motores cuando se instalan. Si un motor «nuevo» se instala después de haber estado almacenado durante un largo periodo de tiempo, la prueba confirmará que el motor operará según lo prometido. Realizar la prueba en el momento de la instalación puede ayudar a descubrir problemas que pueden resolverse durante el periodo de garantía. Mirando desde una perspectiva a largo plazo, la prueba del motor también establecerá los datos de referencia que pueden ser útiles para futuros análisis de mantenimiento y toma de decisiones.

2. ¡Continuaron haciendo pruebas en lugar de remplazar el motor! El equipo de mantenimiento preventivo no malgastó tiempo intentando remplazar un motor que estaba en perfectas condiciones. sabían cuánto tiempo y recursos se necesitarían para cambiar el motor – se necesitaría una grúa aérea, varios técnicos, más personas y más horas de mano de obra. ¡Todo esto cuenta! Al encontrar la raíz del problema, ahorraron tiempo y dinero (lea sobre una compañía diferente que aprendió este duro camino).

3. Utilizaron un instrumento de pruebas confiable. Se ha verificado que el probador de motores AT5™ es una herramienta invaluable para el diagnóstico de los motores. Es ligero, transportable y muestra resultados al momento. El equipo de mantenimiento preventivo descubrió el verdadero problema y fue capaz de arreglarlo rápidamente y pudieron seguir con otros proyectos.