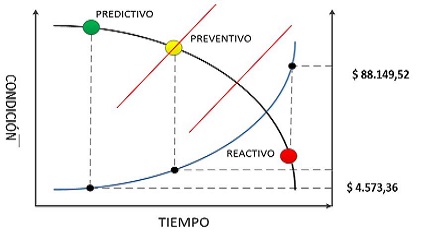

Los programas de inspección basados en tecnologías predictivas hoy en día constituyen un estándar en las organizaciones de mantenimiento industrial, la tecnología actual ofrece un arsenal de instrumentos que permiten captar “el lenguaje de la maquinaria” para anticipar estados de falla prematuros y de esta forma optimizar las estrategias de Planificación y Programación del Mantenimiento. Pero muchos de estos programas de inspección a veces se ejecutan de forma aislada impidiendo complementar los datos de condición de diversas pruebas y procedimientos de inspección en perjuicio de un mejor diagnóstico de la condición de los activos.

Un programa de monitoreo de condición debe ser capaz de captar los síntomas de una amplia variedad de fallas, las máquinas industriales están formadas por diferentes componentes con comportamientos característicos, así monitorear un rodamiento es más efectivo mediante la medición de ruido ultrasónico en lugar de simplemente monitoreando la vibración global. En máquinas con cojinetes planos es más eficiente monitorear las características físico-químicas del lubricante. La desalineación o el desbalanceo en cambio se monitorean efectivamente mediante mediciones tradicionales de vibración mecánica. Un motor eléctrico por ejemplo, es un equipo electromecánico, en este caso es necesario monitorear la señal eléctrica además de las variables mecánicas, un motor de media o alta potencia requerirá además mediciones de termografía en sus circuitos asociados. Pero más importante que usar todas estas tecnologías es complementar los datos obtenidos para definir una condición integral del activo que permita establecer la mejor estrategia de mantenimiento y operación, basados en una visión global del desempeño del equipo, esto nos dará mayor precisión sobre el nivel de las acciones preventivas o correctivas y el momento más oportuno para ejecutarlas. Un gran potencial del ahorro en las acciones de mantenimiento se encuentra en aquellas actividades que no son necesarias de realizar.

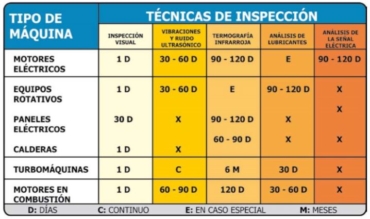

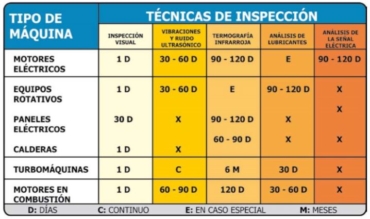

Figura 1. Cuadro general de frecuencias de inspección: Tecnología vs. Máquina. En muchos casos es necesario el uso de varias técnicas de inspección para optimizar la calidad de los resultados. La frecuencia de inspección puede variar en función de la criticidad del equipo, su mantenibilidad o riesgo a la seguridad.

INSPECCIONES BÁSICAS

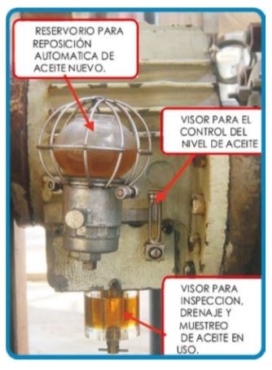

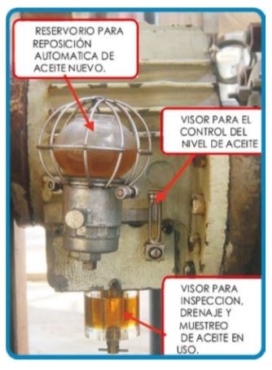

Más allá del uso de instrumentos sofisticados es primordial la inspección visual detallada y el estudio de las variables operacionales. Un nivel bajo de lubricante no puede ser detectado midiendo vibraciones, ruido o temperatura, a menos que ya sea demasiado tarde. Una parte suelta, correas flojas, una condición insegura, una fuga incipiente de producto, refrigerante o aceite son parámetros cualitativos que solo se perciben a través de nuestros sentidos mediante observaciones sistemáticas.

Figura 2. La inspección visual es una poderosa herramienta para el control de la lubricación. Verificar el nivel óptimo de lubricante, su aspecto y color, evaluar la presencia de fugas o visores sucios; son parámetros que pueden contribuir a detectar fallas incipientes antes de que estas se conviertan en ruido, alta vibración o alta temperatura.

La mayoría de los operadores y técnicos se familiarizan con la maquinaria con la que están involucrados, ellos pueden diferenciar el ruido normal de un equipo e identificar condiciones inusuales. Igualmente importante es el registro y análisis de las variables operacionales como presión, flujo, amperaje, etc., estos parámetros son indicativos del desempeño y en muchos casos pueden indicar un alerta temprano sobre condiciones anormales. El programa de inspección debe diseñarse para captar la mayor cantidad de parámetros representativos de la salud, la seguridad y el desempeño del activo monitoreado.

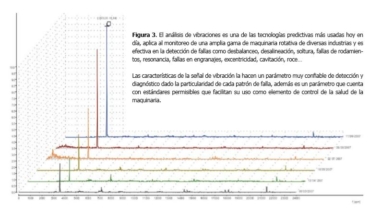

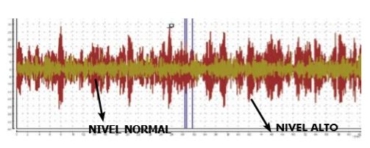

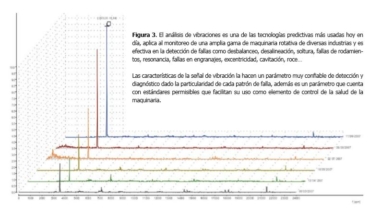

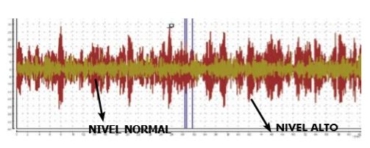

Figura 4. La señal de vibraciones junto con los niveles de ruido de alta frecuencia o ruido ultrasónico son una excelente herramienta para la detección de estados incipientes de fallas en rodamientos, incluso la detección de deficiencias de lubricación mucho antes de que esto se convierta en una falla potencial del rodamiento.

Figura 5. La temperatura es un parámetro relativamente estable en la mayoría de los equipos industriales, tanto para valores correspondiente a desempeño de máquinas como a valores representativos de algún proceso. Los cambios en el nivel de temperatura o considerables diferencias entre elementos similares son indicativos de alguna condición anormal. El uso de cámaras termográficas hace muy sencillo y seguro el monitoreo del perfil térmico de un objeto. La termografía infrarroja se ha venido masificando en los últimos años particularmente para la inspección de partes eléctricas como motores de media y alta potencia y los circuitos asociados.

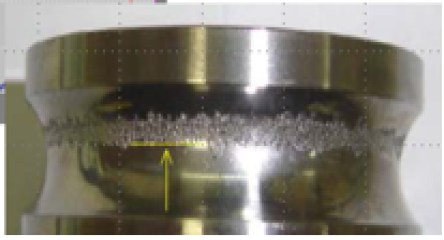

Figura 6. El monitoreo y análisis de lubricantes es una técnica predictiva altamente efectiva para la detección temprana de condiciones anormales, el lubricante es la “sangre de la maquinaria”, evaluar sus características adecuadamente nos acerca al nivel Proactivo del mantenimiento. La tecnología y procedimientos de inspección y análisis son muy sofisticadas y evalúan el nivel microscópico del lubricante, lo que ofrece un alto nivel de predicción de problemas: contaminación por partículas, análisis de elementos de desgaste de componentes, degradación físico-química, humedad… Sin embargo otras técnicas y procedimientos más sencillos también son útiles para monitorear la salud del lubricante y el entorno de la lubricación: auditoria a procedimientos, inspección visual del aspecto, verificación de sistemas de filtrado, respiraderos eficientes y almacenamiento son elementos frecuentes de debilidad de un programa de lubricación que muchas veces pasan desapercibidos y deben priorizarse ante las evaluaciones más complejas.

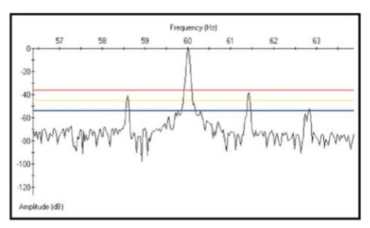

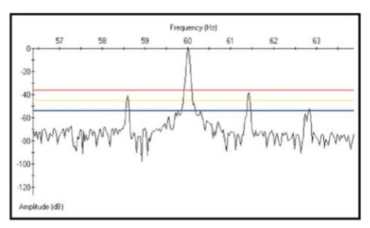

Figura 7. Más del 80% de la transmisión de potencia en la industria se hace a través de motores eléctricos, como componentes electro-mecánicos estos equipos poseen características de desempeño muy particulares, su salud es afectada por problemas tanto de índole mecánico como los asociados a la calidad de la energía eléctrica que los alimenta. Las técnicas de análisis de corriente son capaces de detectar las deficiencias de la energía fuente y/o del circuito del motor: desbalanceo de voltajes o corriente, sobrecarga, barras agrietadas, desbalanceo del campo magnético, falta de aislamiento…

CONCLUSIONES

Combatir los altos costos del Mantenimiento Industrial no es una tarea sencilla, es necesario contar con tecnologías y personal capacitado para traducir el esfuerzo humano y financiero en planes de Planificación y Programación óptimos, las Tecnologías Predictivas pese a su “sofisticación” son simples herramientas de apoyo del mantenedor, ellas deben usarse en sincronía con el modo de fallo de los activos, su criticidad y la manteniblidad de los mismos, en la mayoría de los casos estas técnicas deben complementarse, sus uso aislado no garantiza el mejor éxito del programa. Crear un plan de inspección sistemático y efectivo requiere de tiempo y dedicación, es necesario definir los modos y efectos de fallas de la maquinaria, generar una base de datos de condición de activos y establecer una línea base de desempeño: elementos invalorables de un Programa de Mantenimiento Predictivo.